Wetenschap

Onderzoeksteam gebruikt berekeningen en experimenten om te begrijpen hoe nieuwe materiaaleigenschappen ontstaan

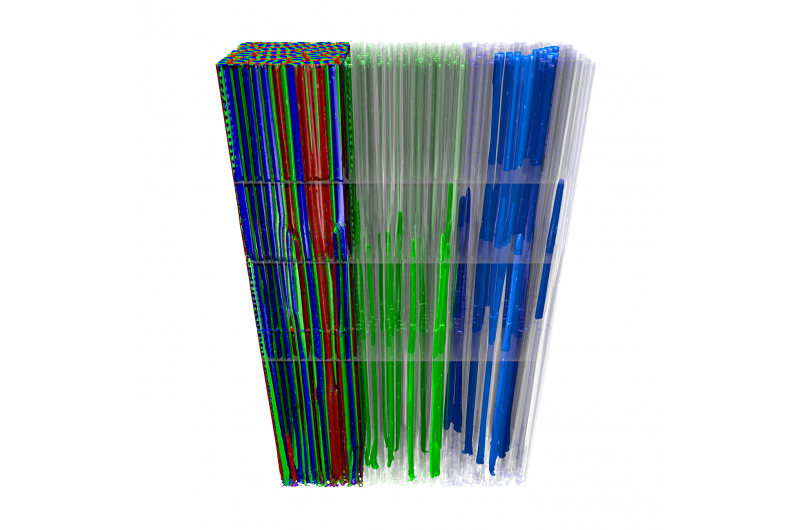

Een 3D-microstructuur die meerdere stollingssnelheidsveranderingen bevat. Aan de rechterkant, een vrijstelling van intermetallische fasen die de aanpassingen van de staven in de microstructuur laat zien, zoals de splitsing, met verschillende snelheden samensmelten en overgroeien. De grijze vlakken geven de hoogte van de snelheidsverandering aan. Credit:High Performance Computing en Data Science Group, Karlsruhe Instituut voor Technologie en Karlsruhe University of Applied Sciences

Sinds het begin van de scheikunde en natuurkunde in het tijdperk van de Verlichting, wetenschappers hebben geprobeerd de eigenschappen van materialen in verschillende omstandigheden te documenteren. Deze onderzoeken hebben het veld van materiaalwetenschap voortgebracht en hebben de mensheid geholpen vliegtuigen en ruimtevaartuigen te creëren, een revolutie teweegbrengen in de gezondheidszorg, en industriële processen te bouwen om producten te maken van lijmen en cosmetica tot vliegtuigbrandstof en meststoffen.

Echter, terwijl onderzoekers steeds complexere materialen proberen te maken om in te spelen op de steeds ingewikkelder industriële behoeften, zoals verbeterde materiaalbestendigheid voor processen bij hoge temperaturen, of compressieprocessen die materialen voor vlucht beïnvloeden - het vermogen om de eigenschappen van materialen experimenteel te ontdekken en te begrijpen is kostbaar geworden in termen van middelen, energie, geld en tijd.

Een team van onderzoekers onder leiding van Prof. Dr. Britta Nestler van het Karlsruhe Institute of Technology en de Karlsruhe University of Applied Sciences werkt aan de frontlinie van geavanceerd materiaalontwerp, met behulp van berekeningen om nieuwe materiaaleigenschappen te modelleren. De groep richt zich voornamelijk op materialen waarvoor experimenten niet in staat zijn om de oorsprong van hun eigenschappen adequaat te karakteriseren en te beheersen, of waar dergelijke experimenten zeer tijdrovend zouden zijn om efficiënt en systematisch te worden uitgevoerd.

Nestler, die onlangs de Gottfried Wilhelm Leibniz-prijs 2017 ontving van de Duitse onderzoeksstichting, en haar team hebben met de hulp van de Cray XC40 Hazel Hen-supercomputer van het High Performance Computing Center Stuttgart (HLRS) naar nieuwe hoogten geschaald in hun multifysica- en multischaalmodellerings- en simulatie-inspanningen.

De Karlsruhe-groep ontwikkelt de parallelle simulatiesoftware Pace3D ((parallelle algoritmen van Crystal Evolution in 3D) en is een lange tijd gebruiker van HLRS-bronnen, eerder onderzoek naar materiële patroonformaties zoals meerfasige directionele stolling. Een van de centrale doelen van het team is de computationele analyse van de invloed van verschillende smeltomstandigheden op materiaaleigenschappen en microstructuurhoeveelheden.

In een recent artikel gepubliceerd in Acta Materialia , de onderzoekers detailleren volledig 3D-simulaties van een aluminium-zilver-koper (Al-Ag-Cu) legering terwijl het stolt en vergelijken microstructuurkenmerken met experimentele foto's. Voor de eerste keer, onderzoekers hebben een combinatie van theorie en experiment gebruikt om snelheidsveranderingen op maat te induceren om de microstructuur te ontwerpen en, beurtelings, materiaal eigenschappen. Het team koos voor Al-Ag-Cu vanwege de schat aan experimentele gegevens waarmee ze hun simulatieresultaten konden vergelijken. De methode zet de toon voor grotere simulaties van complexere materialen.

"Met de kennis die we hebben opgedaan tijdens onze recente computerruns, we hebben een raamwerk om naar technisch relevante systemen te gaan die vaak experimentele problemen hebben, "Zei groepsleider Johannes Hötzer. "We besloten het Al-Cu-Ag-microstructuurpatroon te onderzoeken om de validiteit van het model aan te tonen en de mogelijkheden om het te vergelijken met een breed scala aan experimentele gegevens."

Stollingssnelheid verandert

Materiaalwetenschappers proberen vaak de grenzen van materialen te begrijpen - de hoogste temperatuur waarop een mengsel kan werken, de hoogste druk die het kan weerstaan, onder andere. Een interessant onderwerp is het begrijpen van de eigenschappen van eutectische materialen bestaande uit twee (binaire eutectische) of drie (ternaire eutectische) verschillende vaste fasen in een microstructuuropstelling die resulteert in de laagste smelttemperatuur. Het Nestler-team heeft zich onlangs gericht op ternaire eutectica met drie legeringscomponenten.

Met behulp van Hazel Hen, het team simuleert hoe bepaalde procesomstandigheden, zoals stollingssnelheid of verwerkingstemperatuur, de microstructuur van een eutectisch materiaal beïnvloeden. Om correlaties af te leiden, het team heeft grootschalige 3D-berekeningen nodig om een representatief voorbeeld van microstructurele patronen te simuleren. Vóór de recente simulaties, bijvoorbeeld, het team veronderstelde dat wanneer een Al-Ag-Cu transformeert van vloeibaar naar vast, de snelheid van de stollingstransitie speelt een belangrijke rol in hoe het patroon van een microstructuur zich splitst en versmelt, en hoe de lengte en breedte van de vezels die zich vervolgens vormen de sterkte van het materiaal bij hogere temperaturen beïnvloeden.

Echter, onderzoekers hadden alleen 2D-experimentele gegevens beschikbaar, voorkomen dat ze hun hypothese ondubbelzinnig bewijzen of weerleggen. Experimentalisten en computationele wetenschappers moesten dit proces in 3D zien ontvouwen, en dat konden ze doen met behulp van een supercomputer.

Het team creëerde het multifysica-softwarepakket Pace3D voor het opnemen van een breed scala aan materiaalmodellen en implementeerde een sterk geoptimaliseerde versie in samenwerking met de Fredrich Alexander University Erlangen-Neurenberg, met behulp van het rekenraamwerk waLBerla van de universiteit (breed toepasbaar Lattice Boltzmann uit Erlangen).

Deze code splitst enorme 3D-simulaties op in ongeveer 10, 000 geautomatiseerde kubussen, lost vervolgens een verscheidenheid aan natuurkundige vergelijkingen binnen elke cel op voor miljoenen tijdstappen - elke stap ligt in het bereik van 0,1 tot 1,0 microseconde. Om snelheidsvariaties waar te nemen, het team voerde reeksen simulaties uit met variaties in stollingssnelheid. Elke simulatie heeft ongeveer een dag nodig op ongeveer 10, 000 van Hazel Hen's CPU-kernen.

Experimentalisten waren verrast met de uitkomst. Op basis van hun 2D-experimenten, ze gingen ervan uit dat de eutectische microstructuren snel groeiden in een rechte, grotendeels uniforme wijze. Echter, simulatie onthulde veel herschikkingsprocessen tijdens stolling, en illustreerde dat microstructuurpatronen langzamer veranderen, maar op langere lengteschalen dan werd aangenomen. Deze resultaten werden later bevestigd door synchrotrontomografie, een beeldvormingstechniek waarmee onderzoekers materiaaleigenschappen op een fundamenteel niveau kunnen bestuderen.

Op maat gemaakte microstructuren

De nauwkeurige simulatieresultaten van het team vormen een proof of concept voor zijn vermogen om microstructuurvorming te simuleren in complexere, en meer industrieel relevant, materialen onder een grote verscheidenheid aan materiële en fysieke omstandigheden.

Naarmate experimenten steeds gecompliceerder worden - de Karlsruhe-experts op het gebied van computationele materiaalmodellering hebben intensief samengewerkt met experimentatoren die onderzoek doen naar materiaalontwerp zonder zwaartekracht op het internationale ruimtestation - zullen berekeningen een grotere rol blijven spelen. Nestler gaf aan dat experimenten zoals die op het ISS enorm belangrijk waren, maar ook duur en tijdrovend om te bereiden; supercomputing-methoden helpen onderzoekers grote stappen te zetten in het in kaart brengen van op maat gemaakte materialen met specifieke eigenschappen voor bepaalde toepassingen, terwijl ze ook de kosten verlagen.

Computing stelt onderzoekers ook in staat om veel permutaties van dezelfde simulaties uit te voeren met zeer subtiele verschillen - verschillen die anders tientallen individuele experimenten zouden vereisen. "In onze simulaties we kunnen fysieke en verwerkingsomstandigheden variëren, zoals de stollingssnelheid, die een invloed hebben op de microstructuur. Door deze parameters te controleren, uiteindelijk krijgen we een goed ontworpen, op maat gemaakte microstructuur, ' zei Nestler.

Door te begrijpen hoe u op subtiele wijze snelheids- en temperatuurprofielen kunt wijzigen tijdens de productie van complexe materialen, Nestler wijst erop dat grootschalige parallelle berekeningen materiaalwetenschappers ondersteunen bij het ontwerpen van een uiterst geschikt materiaal voor een specifieke taak. Deze materialen kunnen worden gebruikt voor lucht- en ruimtevaarttechnologieën, evenals in industriële processen waar materialen worden blootgesteld aan extreem hoge temperaturen of drukken.

Bijvoorbeeld, het uitvoeren van simulaties van een nikkel, aluminium en chroom-34 legering, het team zou kunnen laten zien hoe de uitlijning van de microstructuur verbetert door gecontroleerde procesomstandigheden te creëren, wat resulteert in een hogere kruipweerstand, wat betekent dat het materiaal niet zal vervormen wanneer het wordt blootgesteld aan mechanische of op temperatuur gebaseerde spanning.

"Ons hoofddoel is het ontwerpen van bepaalde microstructuren voor legeringen met meerdere componenten, voor cellulaire of deeltjesgebaseerde systemen die zijn gebaseerd op de toepassing ervan, Nestler zei. "De applicatie definieert hoe nieuwe materialen eruit moeten zien of moeten kunnen ondersteunen, en we kunnen nu ontwerpen, op een gecontroleerde manier, de specifieke microstructuur die nodig is."

Deze simulaties zijn uitgevoerd met behulp van Gauss Center for Supercomputing-bronnen in het High-Performance Computing Center Stuttgart.

Lab creëert stoere, maar teder, kankerbestrijders

Lab creëert stoere, maar teder, kankerbestrijders Ontdekking van een nieuw voertuigpeptide opent een route voor medicijnafgifte

Ontdekking van een nieuw voertuigpeptide opent een route voor medicijnafgifte Gassen beter opsluiten met boornitride-nanoporiën

Gassen beter opsluiten met boornitride-nanoporiën Snelle tests voor vroege diagnose van hartaanvallen en identificatie van sepsis

Snelle tests voor vroege diagnose van hartaanvallen en identificatie van sepsis Nieuwe aanpak creëert een uitzonderlijke katalysator met één atoom voor watersplitsing

Nieuwe aanpak creëert een uitzonderlijke katalysator met één atoom voor watersplitsing

Hoofdlijnen

- Wat zou er gebeuren als een cel geen Golgi-lichamen had?

- Zeester maakt comeback nadat syndroom miljoenen heeft gedood

- EU stemt ermee in om in 2018 meer vis op een duurzame manier te vangen

- Wat is Aerobic vs. Anaerobic in Biology?

- Wereldwijd belang van honingbijen voor natuurlijke habitats vastgelegd in nieuw rapport

- Hoeveel spieren heb je nodig om te glimlachen?

- Landbouwfungicide trekt honingbijen aan, studie vondsten

- Wetenschappers ontdekken patronen van olifantenstroperij in Oost-Afrika

- Waarom hebben we enzymen nodig voor de spijsvertering?

- Wetenschappers pionieren met het maken van programmeerbare kunstmatige weefsels van synthetische cellen

- Nieuwe inzichten in processen op moleculair niveau kunnen corrosie helpen voorkomen en de katalytische conversie verbeteren

- Nieuwe ontdekking opent nieuwe weg voor productie met hoge titer van drop-in biobrandstoffen

- Destabilisatieprocessen in schuim

- Hoe maak je een 3D-model van een tyfoon

Onderzoekers onderzoeken microplastics in drinkwater

Onderzoekers onderzoeken microplastics in drinkwater Moeten we de aarde verhullen om het te verbergen voor kwaadaardige buitenaardse wezens?

Moeten we de aarde verhullen om het te verbergen voor kwaadaardige buitenaardse wezens?  Hoe de standaardfout van een helling te berekenen

Hoe de standaardfout van een helling te berekenen  Elon Musk zegt dat testtunnel LA-gebied bijna voltooid is (update)

Elon Musk zegt dat testtunnel LA-gebied bijna voltooid is (update) Wat zijn de rode ballen op hoogspanningslijnen?

Wat zijn de rode ballen op hoogspanningslijnen?  De geologie achter 5 Amerikaanse monumenten

De geologie achter 5 Amerikaanse monumenten  Het onzichtbare observeren:de lange reis naar het eerste beeld van een zwart gat

Het onzichtbare observeren:de lange reis naar het eerste beeld van een zwart gat Natuurkundigen flash-freeze kristal van 150 ionen

Natuurkundigen flash-freeze kristal van 150 ionen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Portuguese | Swedish | German | Dutch | Danish | Norway | Spanish |

-

Wetenschap © https://nl.scienceaq.com