Wetenschap

Onderzoekers bootsen het gietgedrag van gesmolten metaal na met nieuw ontwikkelde simulatietechnologie

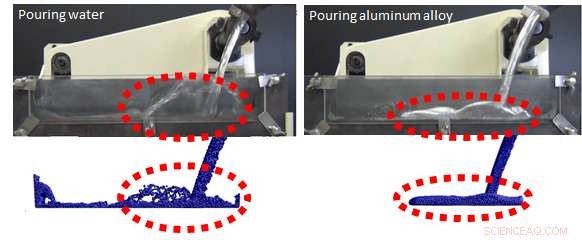

Figuur:Proef van de simulatietechnologie in vergelijking met een gietexperiment met spuitgiethulzen:De simulatie (hieronder) repliceert correct de verschillen in beweging van water en aluminiumlegering, waargenomen in het experiment.

Fujitsu Limited en Daido University Professor Yasuhiro Maeda hebben samen nieuwe simulatietechnologie ontwikkeld die het spat- en golfgedrag in het oppervlak van gesmolten metalen nauwkeurig kan nabootsen wanneer ze worden gegoten. In het gietproces, die wordt gebruikt bij de productie van componenten op verschillende gebieden, zoals auto's en IT-apparaten, gesmolten metaal wordt in een mal gegoten om in een vorm te worden gegoten. De manier waarop gesmolten metaal door het inwendige van een mal stroomt, heeft een aanzienlijke invloed op de gietkwaliteit, maar omdat het interieur niet te zien is, er was vraag naar een simulatie die kan verduidelijken hoe gesmolten metaal in de mal stroomt. Echter, simulatie van deze stroom was moeilijk te bereiken, omdat de manier waarop gesmolten metaalstromen sterk kunnen veranderen, afhankelijk van de oxidefilm die wordt gevormd wanneer metaal in contact komt met de lucht.

Nutsvoorzieningen, gebaseerd op een simulatietechnologie die bekend staat als de deeltjesmethode, Fujitsu en Daido University hebben een nieuwe manier ontwikkeld om stromingsvariaties te berekenen met fysieke eigenschappen (viscositeit) in de buurt van de grens tussen de lucht en de lucht. Deze technologie werd vervolgens geverifieerd, vergelijken met een echt experiment waarin een proces wordt gemodelleerd waarbij aluminiumlegering, gesmolten bij hoge temperaturen, in gietapparatuur wordt gegoten, wat bevestigde dat de manier van spatonderdrukking in lijn met de oxidefilm op het gegoten vloeibare metaal nauwkeurig kon worden gesimuleerd. Deze technologie creëert een simulatie om te verduidelijken hoe gesmolten metaal stroomt in gietapparatuur en mallen, een proces dat van buitenaf niet waarneembaar is. Dit zal het mogelijk maken om de procedures voor het gieten van metalen te veranderen om sneller producten van hoge kwaliteit te vervaardigen, die naar verwachting zal bijdragen aan het verbeteren van de gietproductiviteit. Details van deze technologie zullen worden aangekondigd op de 169e JFS Meeting (Japan Foundry Engineering Society), die zal worden gehouden op de Setagaya-campus van de Tokyo City University op 26-29 mei.

Achtergrond

Gieten, die wordt gebruikt bij de productie van componenten voor een verscheidenheid aan gebieden, inclusief auto's, apparaten en IT-apparaten, is een proces waarbij metaal dat bij hoge temperaturen is gesmolten, in mallen wordt geïnjecteerd, en het is bekend dat de manier waarop het metaal wordt geïnjecteerd een aanzienlijke invloed heeft op de kwaliteit van het onderdeel. Bij een gietmethode die bekend staat als spuitgieten, bijvoorbeeld, als het vloeibare metaal in de kogelhulzen die het gesmolten metaal onder hoge druk in de matrijs injecteren, heftig spat, oxiden of andere onzuiverheden die zich vormen op het oppervlak waar het de lucht raakt, kunnen worden gemengd, wat leidt tot de gietdefecten in het gevormde onderdeel waardoor ze vatbaar zijn voor breuk. Om deze reden, om ernstige spatten van het vloeibare metalen oppervlak in de spuithuls te voorkomen, de timing van de injectie in de mal wordt aangepast op basis van schattingen van het spatten van het vloeistofoppervlak in de delen van de huls die niet zichtbaar zijn, het creëren van een behoefte aan technologie om nauwkeurig te simuleren hoe het vloeibare metaal stroomt.

Problemen

Metaal dat bij hoge temperaturen is gesmolten, reageert met zuurstof zodra het in contact komt met lucht, het genereren van een extreem dunne oxidefilm van minder dan 0,1 mm op het oppervlak, wat de vloeibaarheid sterk vermindert. Om deze reden, het was niet mogelijk om nauwkeurige resultaten te krijgen met eerdere veelgebruikte technologie, die het simuleerde als de stroom van een uniforme vloeistof. Om de impact te berekenen van de dunne oxidefilm die wordt gevormd als het vloeistofoppervlak spatten, het was nodig om de dunne film te scheiden voor berekeningen met behulp van een technologie die het spatten kan simuleren. Om te berekenen met de extreem hoge nauwkeurigheid waarmee de dunne film kan worden onderscheiden, echter, berekeningen van meer dan duizend keer groter dan die van een uniforme vloeistofsimulatie nodig zouden zijn, wat betekent dat tijdige simulaties niet realistisch waren.

Overzicht van de nieuwe simulatietechnologie

Fujitsu en Daido University hebben simulatietechnologie ontwikkeld die de impact van verminderde vloeibaarheid in vloeibare metalen als gevolg van de dunne oxidefilm kan berekenen zonder de rekenkosten aanzienlijk te verhogen. Deze technologie combineert een methode die bekend staat als de deeltjesmethode, waarin vloeistoffen worden weergegeven als verzamelingen van deeltjes in berekeningen, met een nieuw rekenmodel dat dynamisch de fysieke eigenschapswaarden van deeltjes op het oppervlak van de vloeistof verandert. Met dit rekenmodel de fysieke eigenschapswaarden met betrekking tot vloeibaarheid (viscositeit) voor de deeltjes die zich op het vloeistofoppervlak bevinden, worden ingesteld op basis van de verhouding tussen de grootte van de deeltjes die het vloeibare metaal vertegenwoordigen en de dikte van de film. Omdat met deze methode de impact van verminderde vloei-eigenschappen als gevolg van de vorming van de dunne oxidefilm kan worden berekend zonder de deeltjesgrootte te veranderen, wat de basiseenheid van berekening is, de rekentijd die nodig is voor de simulatie kan op ongeveer hetzelfde niveau worden gehouden als een simulatie van een stroom van een uniforme vloeistof. In een technologieproef waarin de simulatie werd vergeleken met een experiment waarin het gieten van een bij hoge temperatuur gesmolten aluminiumlegering in een spuitgiethuls werd gemodelleerd, er werd bevestigd dat een simulatie die de manier waarop gesmolten metaal stroomt correct weergeeft, dat wezenlijk verschilt van water, kon worden bereikt in ongeveer acht uur rekentijd (zie afbeelding).

In baanbrekende methode om zonnemateriaal te creëren, NREL-wetenschappers bewijzen dat het onmogelijke echt niet is

In baanbrekende methode om zonnemateriaal te creëren, NREL-wetenschappers bewijzen dat het onmogelijke echt niet is Definitie van automatische titratie

Definitie van automatische titratie Wat Crystal kan elektriciteit of energie bevatten

Wat Crystal kan elektriciteit of energie bevatten  Een efficiënte methode om O-18 van O-16 te scheiden, essentieel voor gebruik bij kankerbehandeling

Een efficiënte methode om O-18 van O-16 te scheiden, essentieel voor gebruik bij kankerbehandeling Wetenschappers gebruiken nieuwe technologieën om water te zien als nooit tevoren

Wetenschappers gebruiken nieuwe technologieën om water te zien als nooit tevoren

Canarische lavaschiereiland verdubbelt in omvang omdat windverandering het risico verhoogt

Canarische lavaschiereiland verdubbelt in omvang omdat windverandering het risico verhoogt Veranderingen in droge gebieden met toekomstige klimaatverandering

Veranderingen in droge gebieden met toekomstige klimaatverandering Autopassagiers kunnen het risico op vervuiling verminderen door ramen te sluiten en van route te veranderen

Autopassagiers kunnen het risico op vervuiling verminderen door ramen te sluiten en van route te veranderen Deadline voor klimaatactie—Sterk optreden vóór 2035 om de opwarming onder de 2C te houden

Deadline voor klimaatactie—Sterk optreden vóór 2035 om de opwarming onder de 2C te houden Bodems stabiliseren met sulfaten om hun constructieve eigenschappen te verbeteren

Bodems stabiliseren met sulfaten om hun constructieve eigenschappen te verbeteren

Hoofdlijnen

- Hoe zijn genen, DNA en chromosomen met elkaar verbonden?

- De ontwerpprincipes van celcompartimenten blootleggen

- Kan de wetenschap verklaren waarom we zoenen met onze ogen dicht?

- Wat is de basis voor uitzonderingen op het Aufbau-principe?

- Boomwoning, kokosnootkrakende gigantische rat ontdekt op de Salomonseilanden

- Septate versus niet-Septate Hyphae

- Dit is waarom Fortnite zo verslavend is

- Ons begrip vergroten van de impact van verbindingen geproduceerd door bepaalde visparasieten

- Wat doet ethanol in een DNA-extractie?

Kinderen kunnen nog steeds leesproblemen overwinnen in groep 3, maar eerder ingrijpen is beter, nieuw onderzoek toont aan

Kinderen kunnen nog steeds leesproblemen overwinnen in groep 3, maar eerder ingrijpen is beter, nieuw onderzoek toont aan Data-analyse kan trends in de opwarming van de aarde voorspellen, hittegolven

Data-analyse kan trends in de opwarming van de aarde voorspellen, hittegolven Waar staat HSS voor in staal?

Waar staat HSS voor in staal?  Historische overstromingen onthullen hoe kwelders in de toekomst levens kunnen redden

Historische overstromingen onthullen hoe kwelders in de toekomst levens kunnen redden Tesla-aandelen zakken weg nadat bedrijf besluit om openbaar te blijven

Tesla-aandelen zakken weg nadat bedrijf besluit om openbaar te blijven Herbruikbare vuilniszakken? Zeker weten!

Herbruikbare vuilniszakken? Zeker weten!  Verbeterde controle over groot vermogen in kleine motoren

Verbeterde controle over groot vermogen in kleine motoren Stijgende zeespiegel vernietigde het bewijs van schelpen op veel prehistorische kustplaatsen

Stijgende zeespiegel vernietigde het bewijs van schelpen op veel prehistorische kustplaatsen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com