Wetenschap

Onderzoekers printen biomedische onderdelen in 3D met supersonische snelheid

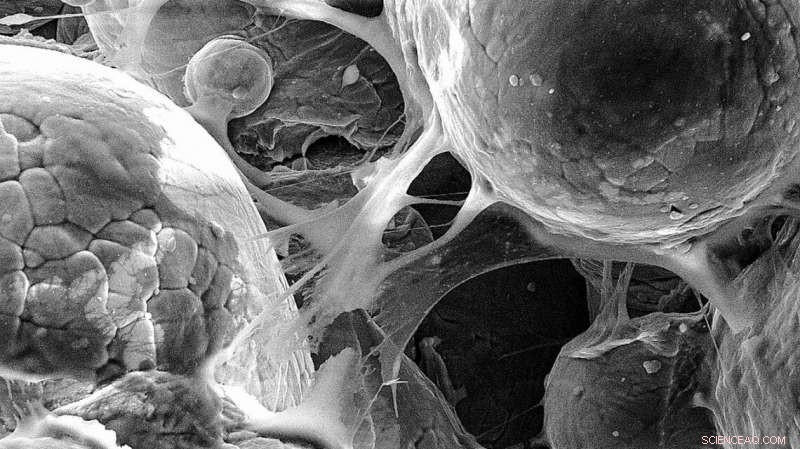

Deze afbeelding toont cellen die hechten aan een titaniumlegering die is gemaakt door 3D-printen met koude spray, wat de biocompatibiliteit van het materiaal aantoont. Krediet:Cornell University

vergeet lijm, schroeven, warmte of andere traditionele hechtmethoden. Een door Cornell University geleide samenwerking heeft een 3D-printtechniek ontwikkeld die cellulaire metalen materialen creëert door poederdeeltjes met supersonische snelheid tegen elkaar te slaan.

Deze vorm van technologie, bekend als "koude spray, " resulteert in mechanisch robuust, poreuze structuren die 40% sterker zijn dan vergelijkbare materialen gemaakt met conventionele productieprocessen. De kleine afmetingen en porositeit van de structuren maken ze bijzonder geschikt voor het bouwen van biomedische componenten, zoals vervangende gewrichten.

De krant van het team, "Solid-State Additive Fabricage van poreus Ti-6Al-4V door Supersonic Impact, " gepubliceerd op 9 november in Toegepaste materialen vandaag .

De hoofdauteur van het artikel is Atieh Moridi, assistent-professor aan de Sibley School of Mechanical and Aerospace Engineering.

"We hebben ons gericht op het maken van cellulaire structuren, die veel toepassingen hebben in thermisch beheer, energieabsorptie en biogeneeskunde, "Zei Moridi. "In plaats van alleen warmte te gebruiken als input of de drijvende kracht voor binding, we gebruiken nu plastische vervorming om deze poederdeeltjes aan elkaar te binden."

Moridi's onderzoeksgroep is gespecialiseerd in het creëren van hoogwaardige metalen materialen door middel van additieve fabricageprocessen. In plaats van een geometrische vorm uit een groot blok materiaal te snijden, Additive Manufacturing bouwt het product laag voor laag op, een bottom-upbenadering die fabrikanten meer flexibiliteit geeft in wat ze maken.

Echter, Additive Manufacturing is niet zonder zijn eigen uitdagingen. De belangrijkste daarvan:metalen materialen moeten worden verwarmd bij hoge temperaturen die hun smeltpunt overschrijden, wat kan leiden tot restspanning, vervorming en ongewenste fasetransformaties.

Om deze problemen op te lossen, Moridi en medewerkers ontwikkelden een methode waarbij een mondstuk van gecomprimeerd gas wordt gebruikt om deeltjes van een titaniumlegering op een substraat af te vuren.

"Het is als schilderen, maar dingen bouwen veel meer op in 3D, ' zei Moridi.

De deeltjes waren tussen de 45 en 106 micron in diameter (een micron is een miljoenste van een meter) en verplaatsten zich met ongeveer 600 meter per seconde, sneller dan de snelheid van het geluid. Om dat in perspectief te plaatsen, een ander mainstream additief proces, directe energiedepositie, levert poeders door een mondstuk met een snelheid in de orde van 10 meter per seconde, waardoor Moridi's methode zestig keer sneller gaat.

De deeltjes worden niet zomaar zo snel mogelijk weggeslingerd. De onderzoekers moesten de ideale snelheid van titaniumlegering zorgvuldig kalibreren. Typisch bij koude sproeidruk, een deeltje zou versnellen op de goede plek tussen zijn kritische snelheid - de snelheid waarmee het een dichte vaste stof kan vormen - en zijn erosiesnelheid, wanneer het te veel afbrokkelt om zich ergens aan te hechten.

In plaats daarvan, Moridi's team gebruikte computationele vloeistofdynamica om een snelheid te bepalen net onder de kritische snelheid van het titaniumlegeringdeeltje. Wanneer gelanceerd in deze iets langzamere snelheid, de deeltjes creëerden een meer poreuze structuur, wat ideaal is voor biomedische toepassingen, zoals kunstgewrichten voor de knie of heup, en craniale/gezichtsimplantaten.

"Als we implantaten maken met dit soort poreuze structuren, en we plaatsen ze in het lichaam, het bot kan in deze poriën groeien en een biologische fixatie maken, " Zei Moridi. "Dit helpt de kans op het losraken van het implantaat te verminderen. En dit is een groot probleem. Er zijn veel revisieoperaties die patiënten moeten ondergaan om het implantaat te verwijderen, alleen omdat het los zit en het veel pijn veroorzaakt."

Hoewel het proces technisch koude spray wordt genoemd, er was wel wat warmtebehandeling bij betrokken. Zodra de deeltjes botsten en aan elkaar hechtten, de onderzoekers verhitten het metaal zodat de componenten in elkaar zouden diffunderen en zouden bezinken als een homogeen materiaal.

"We hebben ons alleen gericht op titaniumlegeringen en biomedische toepassingen, maar de toepasbaarheid van dit proces zou verder kunnen gaan, "Zei Moridi. "In wezen, elk metallisch materiaal dat plastische vervorming kan verdragen, kan baat hebben bij dit proces. En het biedt veel mogelijkheden voor grootschalige industriële toepassingen, zoals constructie, vervoer en energie."

Hoe zout water om te zetten in zoet water (drinkwater)

Hoe zout water om te zetten in zoet water (drinkwater)  Hoogleraar scheikunde gebruikt oude materialen om nieuwere, betere zonnecellen

Hoogleraar scheikunde gebruikt oude materialen om nieuwere, betere zonnecellen Klaar voor zijn close-up - een bacterietransportroute voor elektronen

Klaar voor zijn close-up - een bacterietransportroute voor elektronen Detecteer het niet-detecteerbare:nieuw ontwikkelde test maakt het mogelijk om te screenen op de aanwezigheid van medicijnen op basis van medicijnactiviteit

Detecteer het niet-detecteerbare:nieuw ontwikkelde test maakt het mogelijk om te screenen op de aanwezigheid van medicijnen op basis van medicijnactiviteit Het aantal neutronen, protonen en elektronen voor atomen, ionen en isotopen vinden

Het aantal neutronen, protonen en elektronen voor atomen, ionen en isotopen vinden

Dodelijke bosbrand omsingelt Turkse elektriciteitscentrale

Dodelijke bosbrand omsingelt Turkse elektriciteitscentrale Langetermijnstudie heeft tot doel de ecologie van prairies te begrijpen nadat landbouwgrond is verlaten

Langetermijnstudie heeft tot doel de ecologie van prairies te begrijpen nadat landbouwgrond is verlaten Een biome-project maken vanuit een schoenendoos

Een biome-project maken vanuit een schoenendoos  Vogels die van glimmende dingen houden

Vogels die van glimmende dingen houden Een derde van de wereldwijde landbouwgrond met een hoog risico op vervuiling door pesticiden

Een derde van de wereldwijde landbouwgrond met een hoog risico op vervuiling door pesticiden

Hoofdlijnen

- Waarom mensen schreeuwen,

- Ambtenaren:GGO-muggen zijn geen drugs, EPA-toezicht nodig

- Charles Lyell: Biography, Theory of Evolution & Facts

- Hoe vangen cellen energie die vrijkomt door cellulaire ademhaling?

- Onderzoekers leggen de basis vast voor de ontwikkeling van ledematen van gewervelde dieren in kraakbeenvissen

- Erfelijkheid: definitie, factor, soorten en voorbeelden

- Vermont ziet hedendaags record voor reproductie van Amerikaanse zeearenden

- Sluwe kraaien weten wat er nodig is om een goed stuk gereedschap te maken

- Hoe is een Paramecium Digest Food?

- Hoe twee watermoleculen samen dansen

- Dopaminereceptoren in hun oorspronkelijke habitat bekijken

- Onderzoekers slagen in materiaalsynthese voor hoge efficiëntie in biologische reactie

- Bij experimenten op aarde, mogelijke bouwstenen van buitenaards leven testen

- Nanokristallijne materialen met verminderde zuurstof vertonen verbeterde prestaties

Zes afhaalrestaurants van Facebook-CEO Mark Zuckerbergs Senaatsverklaring over datalekken

Zes afhaalrestaurants van Facebook-CEO Mark Zuckerbergs Senaatsverklaring over datalekken Wetenschappers gebruiken nieuwe satelliettechnologie om glow-in-the-dark melkachtige zeeën van maritieme kennis te vinden

Wetenschappers gebruiken nieuwe satelliettechnologie om glow-in-the-dark melkachtige zeeën van maritieme kennis te vinden Politieke partijen die minder geïnteresseerd zijn in een kwestie, zullen eerder radicaal standpunt innemen

Politieke partijen die minder geïnteresseerd zijn in een kwestie, zullen eerder radicaal standpunt innemen Toekomst helder voor mini-synchrotrons

Toekomst helder voor mini-synchrotrons De voor- en nadelen van infraroodstraling

De voor- en nadelen van infraroodstraling  Dit is de reden waarom muggen je graag bijten, volgens Science

Dit is de reden waarom muggen je graag bijten, volgens Science NASA tuurt in de regenval van de tropische storm Aletta . in de oostelijke Stille Oceaan

NASA tuurt in de regenval van de tropische storm Aletta . in de oostelijke Stille Oceaan Hyper Suprime-Cam-onderzoek brengt donkere materie in het heelal in kaart

Hyper Suprime-Cam-onderzoek brengt donkere materie in het heelal in kaart

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | German | Dutch | Danish | Norway | Portuguese | Swedish |

-

Wetenschap © https://nl.scienceaq.com