Wetenschap

Machine learning-model kan 3D-nanoprinten perfectioneren

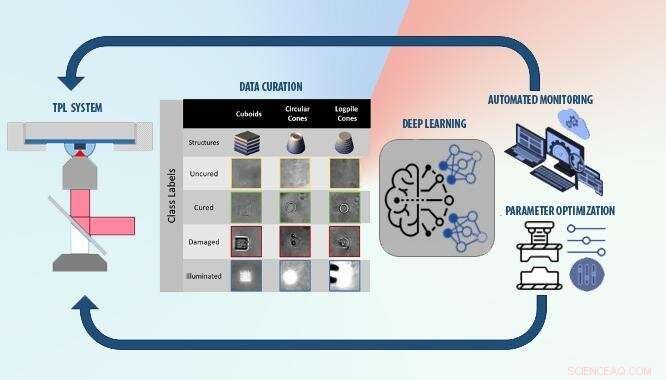

Wetenschappers en medewerkers van Lawrence Livermore National Laboratory gebruiken machine learning om twee belangrijke barrières voor de industrialisatie van twee-fotonlithografie (TPL) aan te pakken:het bewaken van de kwaliteit van onderdelen tijdens het printen en het bepalen van de juiste lichtdosering voor een bepaald materiaal. Het team ontwikkelde een machine learning-algoritme dat is getraind op duizenden videobeelden van TPL-builds om de optimale parameters voor instellingen zoals belichting en laserintensiteit te identificeren en om de onderdeelkwaliteit automatisch met hoge nauwkeurigheid te detecteren. Krediet:Lawrence Livermore National Laboratory

Twee-fotonlithografie (TPL) - een veelgebruikte 3D-nanoprinttechniek die laserlicht gebruikt om 3D-objecten te creëren - is veelbelovend gebleken in onderzoekstoepassingen, maar heeft nog geen brede acceptatie door de industrie bereikt vanwege beperkingen op grootschalige productie van onderdelen en tijdrovende installatie.

In staat om functies op nanoschaal met een zeer hoge resolutie af te drukken, TPL gebruikt een laserstraal om onderdelen te bouwen, het focussen van een intense lichtstraal op een precieze plek in een vloeibaar fotopolymeermateriaal. De volumetrische pixels, of "voxels, " verhard de vloeistof tot een vaste stof op elk punt dat de straal raakt en de niet-uitgeharde vloeistof wordt verwijderd, een 3D-structuur achterlatend. Het bouwen van een hoogwaardig onderdeel met de techniek vereist het lopen van een dunne lijn:te weinig licht en een onderdeel kan zich niet vormen, teveel en veroorzaakt schade. Voor operators en ingenieurs, het bepalen van de juiste lichtdosering kan een arbeidsintensief handmatig proces zijn.

Wetenschappers en medewerkers van Lawrence Livermore National Laboratory (LLNL) wendden zich tot machine learning om twee belangrijke barrières voor de industrialisatie van TPL aan te pakken:het bewaken van de kwaliteit van onderdelen tijdens het printen en het bepalen van de juiste lichtdosering voor een bepaald materiaal. Het machine learning-algoritme van het team is getraind op duizenden videobeelden van builds die zijn bestempeld als "niet-genezen, " "genezen, " en "beschadigd, " om de optimale parameters voor instellingen zoals belichting en laserintensiteit te identificeren en om de kwaliteit van onderdelen automatisch met hoge nauwkeurigheid te detecteren. Het werk is onlangs gepubliceerd in het tijdschrift Additive Manufacturing.

"Je weet nooit de exacte parameters voor een bepaald materiaal, dus je gaat meestal door dit vreselijke proces van het laden van het apparaat, honderden objecten afdrukken en handmatig de gegevens sorteren, "Zei hoofdonderzoeker en LLNL-ingenieur Brian Giera. "Wat we deden was de routinematige reeks experimenten uitvoeren en een algoritme maken dat de video automatisch verwerkt om snel te identificeren wat goed en wat slecht is. En wat je gratis van dat proces krijgt, is een algoritme dat ook werkt op realtime kwaliteitsdetectie."

Het team ontwikkelde het algoritme en trainde het op experimentele gegevens verzameld door Sourabh Saha, een voormalig LLNL-onderzoeksingenieur die nu een assistent-professor is aan het Georgia Institute of Technology. Saha ontwierp de experimenten om duidelijk te laten zien hoe veranderingen in de lichtdosering de overgangen tussen niet-genezen, genezen en beschadigde builds, en printte een reeks objecten met twee soorten foto-uithardend polymeer met behulp van een in de handel verkrijgbare TPL-printer.

"De populariteit van TPL ligt in het vermogen om een verscheidenheid aan willekeurig complexe 3D-structuren te bouwen, " zei Saha. "Echter, dit vormt een uitdaging voor traditionele geautomatiseerde procesbewakingstechnieken, omdat de uitgeharde structuren er radicaal van elkaar kunnen verschillen - menselijke experts kunnen de overgangen intuïtief identificeren. Ons doel hier was om te laten zien dat machines deze vaardigheid kunnen aanleren."

De onderzoekers verzamelden meer dan 1 000 video's van verschillende soorten onderdelen gebouwd onder verschillende lichtdoseringsomstandigheden. Xian Lee, een afgestudeerde student aan de Iowa State University, handmatig door elk frame van de video's gezeefd, tienduizenden afbeeldingen onderzoeken om elk overgangsgebied te analyseren.

Met behulp van het deep learning-algoritme, onderzoekers ontdekten dat ze binnen enkele milliseconden de kwaliteit van onderdelen met een nauwkeurigheid van meer dan 95 procent konden detecteren, het creëren van een ongekende bewakingscapaciteit voor het TPL-proces. Giera zei dat operators het algoritme kunnen toepassen op een eerste reeks experimenten en een vooraf getraind model kunnen creëren om parameteroptimalisatie te versnellen en hen een manier te bieden om toezicht te houden op het bouwproces en te anticiperen op problemen zoals onverwachte overharding in het apparaat.

"Wat dit mogelijk maakt, is daadwerkelijke kwalitatieve procesbewaking waar dat voorheen niet mogelijk was, " zei Giera, "Een andere leuke functie is dat het in feite alleen beeldgegevens gebruikt. Als ik een heel groot gebied had en ik bouw op meerdere bouwlocaties om vervolgens een hoofdonderdeel samen te stellen, Ik zou eigenlijk video kunnen opnemen van al die gebieden, voer die subafbeeldingen in een algoritme in en zorg voor parallelle monitoring."

In de geest van transparantie, het team beschreef ook gevallen waarin het algoritme fouten maakte in voorspellingen, een mogelijkheid om het model te verbeteren om stofdeeltjes en andere deeltjes die de bouwkwaliteit kunnen beïnvloeden, beter te herkennen. Het team heeft de volledige dataset openbaar gemaakt, inclusief het model, trainingsgewichten en actuele gegevens voor verdere innovatie door de wetenschappelijke gemeenschap.

"Omdat machine learning zo'n evolutionair veld is, als we de gegevens daar plaatsen, kan dit probleem profiteren van andere mensen die het oplossen. We hebben deze startersdataset gemaakt voor het veld, en nu kan iedereen vooruit, " aldus Giera. "Hierdoor kunnen we profiteren van de bredere machine learning-gemeenschap, die misschien niet zoveel weten over additive manufacturing als wij, maar wel meer weten over nieuwe technieken die ze ontwikkelen."

Het werk vloeide voort uit een eerder Laboratory Directed Research and Development (LDRD) project op twee-foton lithografie en werd voltooid onder een huidige LDRD getiteld "Accelerated Multi-Modal Manufacturing Optimization (AMMO)."

Zichtbaar transparante stralingskoeler onder direct zonlicht

Zichtbaar transparante stralingskoeler onder direct zonlicht Vormverschuivend materiaal kan morphen, keert zichzelf om met behulp van warmte, licht

Vormverschuivend materiaal kan morphen, keert zichzelf om met behulp van warmte, licht Kalium geeft op perovskiet gebaseerde zonnecellen een efficiëntieboost

Kalium geeft op perovskiet gebaseerde zonnecellen een efficiëntieboost Veelzijdige bouwstenen maken constructies met verrassende mechanische eigenschappen

Veelzijdige bouwstenen maken constructies met verrassende mechanische eigenschappen Onderzoekers deconstrueren oud Joods perkament met behulp van meerdere beeldvormingstechnieken

Onderzoekers deconstrueren oud Joods perkament met behulp van meerdere beeldvormingstechnieken

Stroombugs suggereren herstel van vervuiling in North York Moors

Stroombugs suggereren herstel van vervuiling in North York Moors Er is geen one-size-fits-all weg naar duurzaamheid op Patchwork Earth

Er is geen one-size-fits-all weg naar duurzaamheid op Patchwork Earth NASA ziet een getransformeerde, samenvoegende extra-tropische storm Erin voor de oostkust van de VS

NASA ziet een getransformeerde, samenvoegende extra-tropische storm Erin voor de oostkust van de VS Het regenwoud bevat aanwijzingen die wetenschappers kunnen helpen bij het diagnosticeren van de veranderende vitale functies van de aarde

Het regenwoud bevat aanwijzingen die wetenschappers kunnen helpen bij het diagnosticeren van de veranderende vitale functies van de aarde Onderzoeker ontdekt nieuwe route voor warmtetransport in oceaan

Onderzoeker ontdekt nieuwe route voor warmtetransport in oceaan

Hoofdlijnen

- Planten kunnen zichzelf verdedigen door rupsen kannibaal te maken

- Pareidolie:waarom we in bijna alles gezichten zien

- Welke organellen bevinden zich in een prokaryote cel?

- Dierenartsen voeren de eerste bekende hersenoperatie uit om hydrocephalus bij pelsrobben te behandelen

- Gentherapie biedt langdurige behandeling voor muizen met diabetes

- Onderzoekers richten zich op invasieve, verderfelijke gevlekte lantaarnvlieg

- Vloeken maakt je sterker,

- Prokaryotische versus eukaryotische cellen: overeenkomsten en verschillen

- Het sluiten van wegen gaat de effecten van habitatverlies voor grizzlyberen tegen

- Negatief gaan loont voor nanobuisjes:team vindt mogelijke sleutels tot betere nanovezels, films

- Koolstofstippen haasten zich naar groene recyclingrol

- Nanolinten in oplossingen bootsen de natuur na

- Nieuwe techniek controleert vloeistoffen op nanoschaal

- Wetenschappers vinden een thermometer uit voor nanoschaal

Video van een deeltje ter grootte van een virus dat de cel probeert binnen te dringen

Video van een deeltje ter grootte van een virus dat de cel probeert binnen te dringen boerderijen, tabellen en enorme effecten tussen en daarbuiten

boerderijen, tabellen en enorme effecten tussen en daarbuiten Hoe zonnepanelen te verwijderen van een dak

Hoe zonnepanelen te verwijderen van een dak  Waarom is sucrose een niet-reducerende suiker?

Waarom is sucrose een niet-reducerende suiker?  Als een metronoom:de groei van stalagmieten bleek verrassend constant te zijn

Als een metronoom:de groei van stalagmieten bleek verrassend constant te zijn Forensisch taalkundigen kunnen een rechtszaak maken of breken. Dus wie zijn ze en wat doen ze?

Forensisch taalkundigen kunnen een rechtszaak maken of breken. Dus wie zijn ze en wat doen ze? Tesla's automatische piloot is beter dan jij, statistisch

Tesla's automatische piloot is beter dan jij, statistisch Nieuwe muziekstijlen gedreven door directe uitdagingen voor elites

Nieuwe muziekstijlen gedreven door directe uitdagingen voor elites

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com