Wetenschap

Onderzoekers 3D printen ultrasterke stalen onderdelen uit poeder

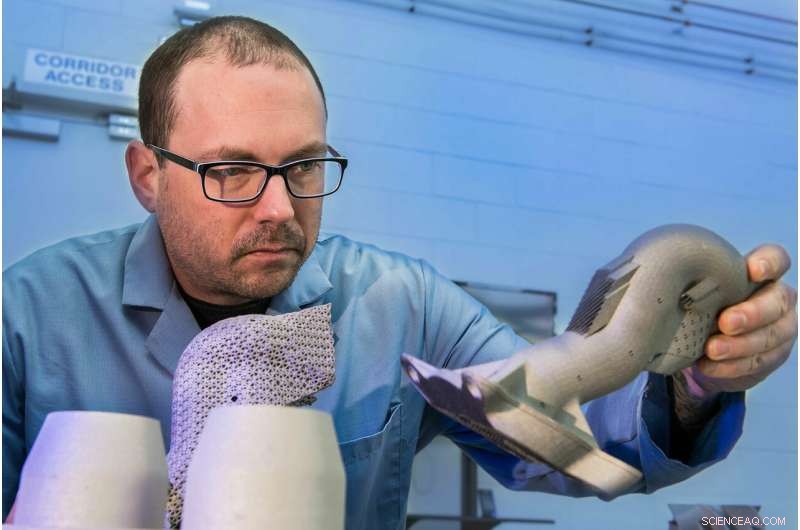

Met behulp van geavanceerde additieve productietechnieken, Legerwetenschappers werken met een door de luchtmacht uitgevonden staallegering om ingewikkelde geometrieën met ultrahoge sterkte te printen. Dit monster, gemaakt met behulp van een techniek die poederbedfusie wordt genoemd, is het symbool van het nieuw gevormde Army Futures Command. Het staal is 50 procent sterker dan wat in de handel verkrijgbaar is. Credit:foto van het Amerikaanse leger door David McNally

Soldaten die vervangende onderdelen nodig hebben, kunnen in de toekomst een beroep doen op 3D-printers om snel betrouwbare en ultrasterke metalen onderdelen te leveren. Legeronderzoekers kijken naar nieuwe technologieën om met een laser onderdelen van staallegeringen uit poeder te maken.

Bij het Army Research Laboratory van het Amerikaanse leger Combat Capabilities Development Command, materiaalfabrikanten zeggen dat deze technologie alles kan veranderen.

"Ik denk dat het een ware revolutie teweeg zal brengen in de logistiek, " zei Dr. Brandon McWilliams, een teamleider in de productiewetenschap en technologie van het laboratorium. "Additive manufacturing zal een enorme impact hebben op de duurzaamheid."

Terwijl de vooruitgang stabiel blijft, McWilliams zei dat het realiseren van de droom van snel gedrukt, betrouwbare 3D metalen onderdelen zijn nog ver weg; de voordelen ervan zullen echter aanzienlijk zijn.

"U kunt uw logistieke voetafdruk echt verkleinen, " zei hij. "In plaats van zich zorgen te maken over het dragen van een hele vrachtwagenlading, of konvooien ladingen reserveonderdelen, zolang je grondstoffen en een printer hebt, je kunt mogelijk alles maken wat je nodig hebt."

De onderzoekers gebruiken een legering die oorspronkelijk is ontwikkeld door de Amerikaanse luchtmacht. Het leger paste het metaal aan, genaamd AF96, tot poedervorm. Met behulp van een methode genaamd Powder Bed Fusion, de laser van de 3D-printer smelt het poeder selectief in een patroon. De printer bedekt de bouwplaat vervolgens met een nieuwe laag poeder en het proces wordt herhaald totdat het onderdeel voltooid is.

"We kunnen onderdelen printen met interne structuren die ze niet per se met zoveel maatnauwkeurigheid zouden kunnen creëren als ze een frees- of machineonderdeel proberen te gebruiken, " zei Dr. Andelle Kudzal, een materiaalingenieur in het team van McWilliam.

Het resulterende deel in je hand houden is veelzeggend. Het voelt als een stuk staal dat traditioneel is gesmeed, maar het heeft ingewikkelde ontwerpkenmerken die geen enkele vorm zou kunnen creëren. Legeronderzoekers zeiden dat deze staallegering verbazingwekkende eigenschappen heeft en, nog belangrijker, potentiële toepassingen voor vervangende onderdelen voor grondvoertuigen.

"Dit materiaal dat we zojuist hebben afgedrukt en waarvoor we verwerkingsperimeters hebben ontwikkeld, is waarschijnlijk ongeveer 50 procent sterker dan alles wat in de handel verkrijgbaar is, ' zei McWilliams.

Voor legertoepassingen, de sleutel tot gebruik is certificering. Zal het onderdeel werken zoals nodig in een slagveldscenario?

"We hebben een aantal epeller-fans geprint voor de M1 Abrams [Main Battle Tank]-turbinemotor en we kunnen dat onderdeel leveren - ze kunnen het gebruiken, en het werkt, "Zei McWilliams. "Maar het is geen gekwalificeerd onderdeel. In termen van een slagveldscenario dat misschien goed genoeg is om je tank uren of dagen aan de gang te kunnen krijgen als dat belangrijk is voor de missie, maar aan de andere kant, we moeten nog steeds kunnen antwoorden, presteert dit net zo goed als het OEM-onderdeel [original equipment manufacturer]? Presteert dit beter?"

De onderzoekers zeiden dat het neerkomt op twee echte strategieën. De ene is voor het behoud van het slagveld, het logistieke stuk - de vervanging van bestaande onderdelen en ondersteunende legacy-systemen, maar de tweede strategie gaat over futures-systemen.

Titanium onderdelen bedrukt met poeder en een laser bieden onderzoekers zeer sterke, hittebestendige voorbeelden van de toekomst van additive manufacturing. Credit:foto van het Amerikaanse leger door David McNally

"Daar zijn we meer geïntegreerd met de OEM's en de industrie om te zien waar ze aan werken en hoe we dingen kunnen verbeteren om echt de state-of-the-art te pushen, ' zei McWilliams.

De luchtmacht ontwikkelde deze legering in eerste instantie voor bunkerbrekende bommen. Ze hadden een metaal nodig dat zeer sterk en hard was, maar ze hadden het ook nodig om zuinig te zijn.

"Het leuke daarvan voor het leger is dat het een breed scala aan toepassingen heeft. We hebben interesse vanuit de gemeenschap van grondgevechtsvoertuigen, zodat het kan worden gebruikt voor vervangende onderdelen, "Zei McWilliams. "Veel van onze onderdelen in grondvoertuigen zijn nu van staal. Dus dit kan als vervanging worden gebruikt, zonder dat je je zorgen hoeft te maken over materiaaleigenschappen, omdat je weet dat het beter zal zijn."

Legeronderzoeker Dr. Brandon McWilliams, een leider in de inspanningen om 3D-geprinte metalen vooruit te helpen, heeft een monsterdeel gemaakt van poeder in het Amerikaanse leger US Army Combat Capabilities Development Command's Army Research Laboratory in Aberdeen Proving Ground, Md. Credit:foto van het Amerikaanse leger door David McNally

Het laboratorium werkt nauw samen met de industrie en academische onderzoekers om nieuwe legeringsontwerpen te modelleren, Voer computationele thermodynamica uit en versnel het proces om de materialen bij Soldiers te krijgen.

"We hebben een routekaart ontwikkeld en dat is een geïntegreerd plan dat nu is gericht op het ondersteunen van onze moderniseringsprioriteiten, maar we zijn ook nauw verbonden met de gemeenschap van grondgevechtsvoertuigen, ' zei McWilliams.

NASA vangt pasgeboren tropische cycloon Owens regenval, waargenomen door GPM-satelliet

NASA vangt pasgeboren tropische cycloon Owens regenval, waargenomen door GPM-satelliet Nieuwe studies kwantificeren de effecten van watergebruik op de diversiteit van vissen en waterinsecten in NC-stromen

Nieuwe studies kwantificeren de effecten van watergebruik op de diversiteit van vissen en waterinsecten in NC-stromen Als water schaars is, we kunnen het ons niet veroorloven om de alternatieven voor ontzilting te verwaarlozen

Als water schaars is, we kunnen het ons niet veroorloven om de alternatieven voor ontzilting te verwaarlozen EU, Top in China om klimaatdeal te steunen, zelfs zonder VS:EU-functionaris

EU, Top in China om klimaatdeal te steunen, zelfs zonder VS:EU-functionaris Landvormen van de Wetlands

Landvormen van de Wetlands

Hoofdlijnen

- Interessante feiten over DNA-vingerafdrukken

- Celcontacten in embryonale ontwikkeling bepalen cellulair lot

- Zebra-poepwetenschap verbetert de inspanningen voor natuurbehoud

- Onderzoekers beschrijven allereerste hybride vogelsoorten uit de Amazone

- Wetenschappers identificeren nieuwe gastheren voor vectoren van de ziekte van Chagas

- Wat zijn de vier macromoleculen van het leven?

- Roofzuchtige bacteriën gevonden in studie van longmicrobioom van patiënten met cystische fibrose

- Hoe goede bacteriën je genen beheersen

- Anabolisch versus katabolisch (celmetabolisme): definitie en voorbeelden

- Identificeren van diepe netwerkgegenereerde afbeeldingen met behulp van verschillen in kleurcomponenten

- Magneetgestuurd bio-elektronisch implantaat kan pijn verlichten

- AI-aangedreven tool voorspelt celgedrag tijdens ziekte en behandeling

- Amazon-personeelsbestand stijgt tijdens vakantie

- Deze man werd ontslagen door een computer - echte AI had hem kunnen redden

Atoomontdekking opent deur naar groener, sneller, kleinere elektronische circuits

Atoomontdekking opent deur naar groener, sneller, kleinere elektronische circuits Landbouwbranden kunnen de vervuiling in Delhi verdubbelen tijdens het piekseizoen van branden

Landbouwbranden kunnen de vervuiling in Delhi verdubbelen tijdens het piekseizoen van branden Hoe hoogte te berekenen van volume

Hoe hoogte te berekenen van volume Vindingrijkheid Mars Helicopter ziet Volharding van bovenaf

Vindingrijkheid Mars Helicopter ziet Volharding van bovenaf 40 jaar later, Bretagne tankerwrak is een magneet voor duikers

40 jaar later, Bretagne tankerwrak is een magneet voor duikers Gelaagdheid in café lattes levert inzichten op voor engineering, geneeskunde en milieu

Gelaagdheid in café lattes levert inzichten op voor engineering, geneeskunde en milieu Een nieuwe manier om met zonlicht schone waterstofbrandstof te maken uit water

Een nieuwe manier om met zonlicht schone waterstofbrandstof te maken uit water Antimicrobiële coatings met een langdurig effect voor oppervlakken

Antimicrobiële coatings met een langdurig effect voor oppervlakken

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Norway | Danish |

-

Wetenschap © https://nl.scienceaq.com