Wetenschap

Efficiëntere scheiding van methaan en CO2

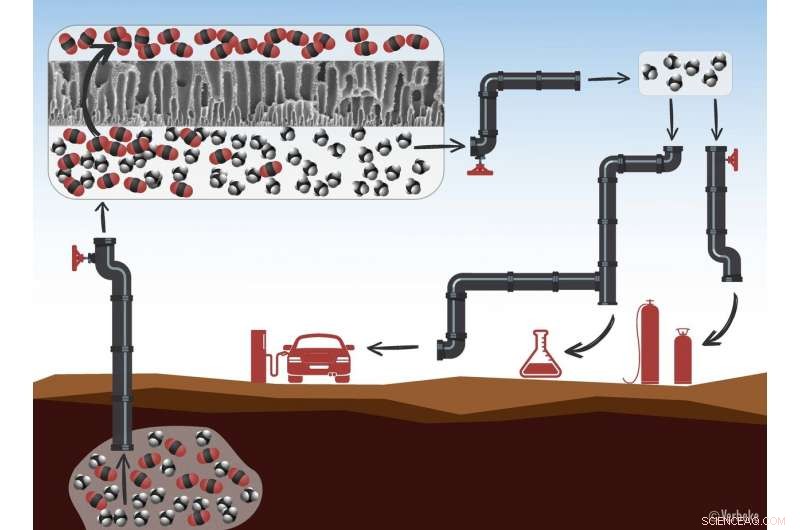

Aardgas of biogas moet voor gebruik altijd worden gezuiverd. Eerst, de methaanmoleculen (in zwart-wit) worden gescheiden van de CO 2 moleculen (in rood en zwart) door middel van membranen met minuscule poriën waardoor alleen de CO 2 kan passeren. Na het zuiveringsproces, het methaan kan worden gebruikt als brandstof, voor verwarming, of voor de productie van chemicaliën. Credit:KU Leuven - Verbeke

Om aardgas en biogas gebruiksklaar te maken, het methaan moet worden gescheiden van de CO 2 . Hierbij wordt gebruik gemaakt van membranen, filters die het methaan stoppen en de CO 2 er doorheen komen. Onderzoekers aan de KU Leuven (Universiteit Leuven), België, hebben een nieuw membraan ontwikkeld dat het scheidingsproces veel effectiever maakt.

Bij de winning van aardgas of de productie van biogas, het draait allemaal om het methaan. Maar methaan wordt nooit in zijn pure vorm gevonden. Natuurlijk gas, bijvoorbeeld, bevat altijd nogal wat kooldioxide, soms tot 50 procent. Om het methaan te zuiveren - of, met andere woorden, om de CO . te verwijderen 2 —industrie gebruikt vaak membranen. Deze membranen functioneren als moleculaire zeven die het methaan en de CO . scheiden 2 . Het methaan kan dan worden gebruikt als energiebron voor verwarming, voor de productie van chemicaliën, of als brandstof, terwijl de CO 2 kan worden hergebruikt als bouwsteen voor hernieuwbare brandstoffen en chemicaliën.

Bestaande membranen moeten nog worden verbeterd voor effectieve CO 2 scheiding, zegt professor Ivo Vankelecom van de Faculteit Bio-ingenieurswetenschappen van de KU Leuven. "Een effectief membraan laat alleen de CO 2 er doorheen komen, en zoveel mogelijk. De commercieel verkrijgbare membranen hebben een wisselwerking tussen selectiviteit en permeabiliteit:ze zijn ofwel zeer selectief, ofwel zeer permeabel. Een ander belangrijk probleem is dat de membranen plastificeren als het gasmengsel te veel CO . bevat 2 . Dit maakt ze minder efficiënt:bijna alles kan er doorheen, zodat de scheiding van methaan en CO 2 mislukt."

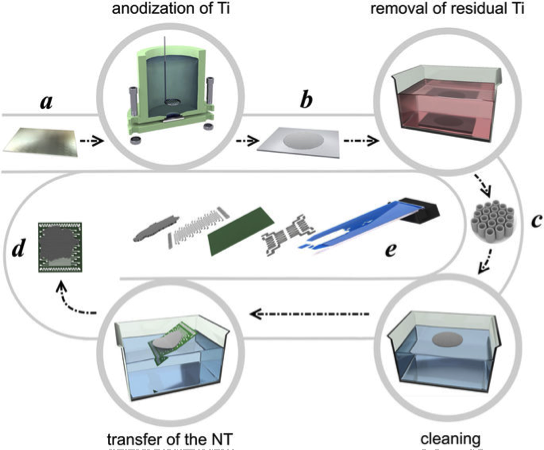

De best beschikbare membranen bestaan uit een polymere matrix met een vulmiddel, bijvoorbeeld, een metaal-organisch raamwerk (MOF). Deze MOF-vuller heeft poriën op nanoschaal. Uit de nieuwe studie blijkt dat de eigenschappen van een dergelijk membraan aanzienlijk verbeteren bij een warmtebehandeling boven de 160 graden Celsius tijdens het productieproces. "Je krijgt meer verknopingen in de polymere matrix - het net verdicht, bij wijze van spreken, wat de prestaties van het membraan verbetert, omdat het niet meer kan plastificeren. Bij deze temperaturen de structuur van de MOF - de vuller - verandert, en het wordt selectiever. Eindelijk, de behandeling bij hoge temperatuur verbetert ook de hechting van het polymeer en het vulmiddel:het gasmengsel kan niet langer ontsnappen door kleine gaatjes op het grensvlak tussen vulmiddel en polymeer."

Dit geeft het nieuwe membraan de hoogste selectiviteit ooit gerapporteerd, terwijl plasticisering wordt voorkomen wanneer de CO .-concentratie 2 is hoog. "Als je begint met een 50/50 CO 2 /methaan mengsel, dit membraan geeft je 164 keer meer CO 2 dan methaan na permeatie door het membraan, " Dr. Lik Hong Wee legt uit. "Dit zijn de beste resultaten die ooit in de wetenschappelijke literatuur zijn vermeld."

Nieuwe materialen om branden in lithium-ionbatterijen te helpen stoppen, explosies en de prestaties van de batterij verbeteren

Nieuwe materialen om branden in lithium-ionbatterijen te helpen stoppen, explosies en de prestaties van de batterij verbeteren Beweeg over een zware bril, hier komen de lenzen met ultrahoge brekingsindex

Beweeg over een zware bril, hier komen de lenzen met ultrahoge brekingsindex Nieuw superomnifoob glas zweeft hoog op vlindervleugels met behulp van machine learning

Nieuw superomnifoob glas zweeft hoog op vlindervleugels met behulp van machine learning Nieuwe fotokatalytische methode zet biopolyolen en suikers om in methanol en syngas

Nieuwe fotokatalytische methode zet biopolyolen en suikers om in methanol en syngas Nieuwe biosensor ontworpen om gifstoffen en meer te detecteren

Nieuwe biosensor ontworpen om gifstoffen en meer te detecteren

De Noord-Amerikaanse hittegolf laat zien dat we moeten weten hoe klimaatverandering ons weer zal veranderen

De Noord-Amerikaanse hittegolf laat zien dat we moeten weten hoe klimaatverandering ons weer zal veranderen De Zwitserse Alpen blijven stijgen:bewijs van kosmische straling laat zien dat lift erosie overtreft

De Zwitserse Alpen blijven stijgen:bewijs van kosmische straling laat zien dat lift erosie overtreft Inferno in het regenwoud

Inferno in het regenwoud Adopteer een olijfboom en blaas het Spaanse dorp nieuw leven in

Adopteer een olijfboom en blaas het Spaanse dorp nieuw leven in Golven hebben wisselende invloed op het zee-ijs in de Zuidelijke Oceaan, studie vondsten

Golven hebben wisselende invloed op het zee-ijs in de Zuidelijke Oceaan, studie vondsten

Hoofdlijnen

- De functie van macromoleculen

- Wat is een organel in een cel?

- Eerste levensvormen op aarde onthuld in hete lente

- Citroenfruit versterken om beter bestand te zijn tegen klimaatverandering

- Onverwachte regulatie van transcriptiefactoren die cruciaal zijn voor ontwikkeling

- Antibioticaresistentie:slapende bacteriën die medicamenteuze behandeling kunnen overleven geïdentificeerd

- Wormsoorten verloren 7, 000 genen na evolutie om zichzelf te bevruchten

- Deal verbiedt val in Colorado, bureau zegt dat het toch niet wordt gebruikt (update)

- Aussie uilen vallen door rattengif

- Unieke organische lichtemitterende moleculaire emitters

- Team ontwikkelt gasdetectietechnologie die een revolutie teweeg kan brengen in de milieu- en medische diagnostiek

- Hoe het percentage te berekenen per volume

- Nieuwe online tool om circulair ecodesign te verbeteren

- Effectief materiaal ontwikkeld om postoperatieve hechting te voorkomen

Algoritmen onthullen patronen om nepnieuws te bestrijden

Algoritmen onthullen patronen om nepnieuws te bestrijden Een mix van kleine goud- en virale deeltjes -- en de DNA-banden die ze binden

Een mix van kleine goud- en virale deeltjes -- en de DNA-banden die ze binden Stervende sterren blazen de aarde leven in:studie

Stervende sterren blazen de aarde leven in:studie Hoe minuten omzetten in percentages

Hoe minuten omzetten in percentages Nederlandse onderzoekers bouwen ecosysteem van de toekomst

Nederlandse onderzoekers bouwen ecosysteem van de toekomst Grootte van het huis een factor bij het aanpakken van de wereldwijde noodsituatie in het klimaat

Grootte van het huis een factor bij het aanpakken van de wereldwijde noodsituatie in het klimaat Wat zijn de aanpassingen voor overleving voor zeegras?

Wat zijn de aanpassingen voor overleving voor zeegras?  Amerikaanse expert zegt dat 5G tiff de informatie-uitwisseling kan beïnvloeden

Amerikaanse expert zegt dat 5G tiff de informatie-uitwisseling kan beïnvloeden

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com