Wetenschap

De komende verstoring van OLED-technologieën

Een organische lichtemitterende diode (OLED) is een lichtgevende, dunnefilmcomponent gemaakt van organische halfgeleidende materialen. Omdat er geen siliciumchips nodig zijn, alleen pigmentmoleculen, deze lampen kunnen worden geproduceerd met speciale inkjet- of offsetprinters. Ze zijn goedkoper, dunner en flexibeler dan led-verlichting, maar hun levensduur is nog korter. Krediet:Zwitserse federale laboratoria voor materiaalwetenschap en -technologie

Organische light-emitting diodes (OLED's) zullen onze wereld binnenkort in een nieuw daglicht stellen:de dagen van kleine lichtbronnen zijn geteld; in de toekomst, hele muren, plafonds, gevels en auto-buitenkanten zullen ons leven verlichten. Empa verkent OLED-ontwikkeling als een nieuw onderzoeksgebied.

Organische light-emitting diodes (OLED's) zijn de lichtbronnen van de toekomst. Lichtgevende lak op auto's, kleurrijke woonkamermuren en keukenplafonds die oplichten, billboards van een heel ander soort - dit alles zal nu denkbaar zijn. Vorig jaar heeft het EU-project TREASORES, gecoördineerd door Empa, flexibel gemaakt, transparante elektroden, de basis voor soepele, oprolbare OLED's. Het opdoen van de ervaring om de meerlagige structuren van OLED-lichtbronnen te fabriceren en te functionaliseren, is de volgende stap voorwaarts. Ten slotte, het vervaardigen van een homogeen verlicht behang is allesbehalve triviaal. Dus, expertise uit de industrie is dringend gewenst.

Anand Verma brengt deze expertise en knowhow naar de tafel. Hij begon zijn carrière als professionele conventionele drukker bij India Today na het behalen van een Bachelor of Engineering in print- en mediatechnologie aan het Manipal Insititute of Technology. Hij breidde zijn kennis uit naar het zich ontwikkelende gebied van gedrukte elektronica door een Master's degree te behalen aan de Chemnitz University of Technology (Duitsland). Met zijn uitgebreide onderzoekswerk naar OLED's in samenwerking met Holst Centre in Eindhoven (Nederland), Novaled (Duitsland) en Cynora GmbH (Duitsland), hij verwierf expertise om inkten en nieuwe printprocessen voor OLED-fabricage te ontwikkelen.

Bij Empa, als coating/print expert is zijn onderzoeksgebied het ontwikkelen van nat coaten en printen voor het Coating Competence Center (CCC). Bij CCC, hij werkt aan het printen van perovskiet zonnecellen, actuatoren, en dergelijke. Daarnaast, hij blijft het printen van flexibele OLED's op verschillende substraten onderzoeken. "Ik kan optimale laagarchitecturen inschatten, die zal functioneren in OLED's, afhankelijk van de substraten die worden onderzocht, " zegt Verma. "Dus ik ken ook de procesparameters die naast de inktsamenstelling moeten worden geoptimaliseerd."

Ultradunne lagen

De meeste lichtbronnen die we kennen zijn puntlichtbronnen of neonbuizen. OLED's, anderzijds, zijn oppervlaktelampen. "Als je kijkt naar de OLED-structuur, " legt de Empa-onderzoeker uit, "ze bestaan uit meerdere nanometer-dunne lagen." De positief geladen anode bestaat meestal uit transparant indiumtinoxide (ITO), die kunnen worden gebruikt om elektrisch geleidende ramen of films te produceren. Dit wordt gevolgd door een organische halfgeleiderlaag (poly 3, 4-ethyleendioxythiofeen polystyreensulfonaat, PEDOT:PSS), een lichtemitterende laag (Super Yellow, fluorescerende kleur), calcium voor werkfunctie en een kathode, meestal gemaakt van aluminium.

Krediet:Zwitserse federale laboratoria voor materiaalwetenschap en -technologie

Het duurt tot drie dagen om een batch OLED's te produceren. Allereerst, het is belangrijk om het ITO-substraat zorgvuldig te reinigen, omdat later zelfs minuscule vlekjes op het eindproduct verschijnen - vooral omdat de lagen slechts enkele nanometers dun zijn. Elektronisch en morfologisch stabiele laagarchitectuur maakt onderscheid tussen een goed en slecht presterende OLED:"Over het algemeen hoe dunner de lagen, hoe groter het risico op inhomogeniteit bij natlakken. Aan de andere kant:als de lagen dikker zijn, er is een hogere inschakelspanning nodig om dezelfde lichtsterkte te bereiken, ' zegt Verma.

Plasma zorgt voor een egale kleur

Na de reinigingsfase, het substraat wordt behandeld met een zuurstofplasma:het wordt gebombardeerd met ionen om de oppervlakte-energie te verhogen, wat het bevochtigingsgedrag van inkten vergemakkelijkt en zo een homogene laag verkrijgt. Het is belangrijk dat de oppervlakte-energie van het substraat hoger is dan die van de inkt die wordt gecoat. "Afhankelijk van de oppervlakte-energie van het materiaal en de oppervlaktespanning van de inkt, het bevochtigt het oppervlak of het maakt het nat. Echter, in sommige gevallen is het behandelen van de ondergrond niet voldoende. Bij het produceren van de inkt - voor de volgende laag materiaal - moet Verma eerst het juiste oplosmiddel in de ideale concentratie uitwerken om het gewenste oppervlakte-energieniveau te bereiken, vereiste dikte en morfologie. Bovendien, het oplosmiddel moet zo milieuvriendelijk mogelijk zijn. "Als we chloroform kiezen, bijvoorbeeld, " zegt Verma, "Dit zou een schadelijk effect hebben op de gezondheid tijdens de productiefase omdat er vrij grote hoeveelheden van nodig zijn." Een van de gebruikte inkten is Super Yellow. De belangrijkste laag is de lichtgevende laag. Het is cruciaal dat de onderzoeker deze inkt al 24 uur van tevoren maakt, omdat het zo lang duurt voordat het oplosmiddel in de kleurstof is opgelost. In tegenstelling tot de vorige lagen, calcium en vervolgens aluminium wordt vacuüm verdampt. Om dit te doen, de drukkerij moet een handschoenenkastje met vacuümkamer gebruiken om de oxidatie van calcium te voorkomen. Waarom kiezen voor zo'n gevoelig metaal? "Je zou ook een andere kunnen gebruiken. Maar al degenen die geschikte kandidaten maken, zitten in dezelfde groep in het periodiek systeem; ze oxideren allemaal."

Beschermd tegen zuurstof en vocht

Om de gefabriceerde apparaten in omgevingsomstandigheden te gebruiken, Verma moet de afgewerkte OLED inkapselen om deze te beschermen tegen oxidatie en vocht. Dit vereist nog een laag van transparante film of glas en speciale lijm, die uithardt onder invloed van UV-licht.

De tests met de verschillende substraten en de dragers voor deze flexibele OLED's zullen lopen totdat Empa's demonstrators betrouwbaar oplichten. Anand Verma denkt al aan de volgende stap:"Print- en coatingapparaten in Empa's nieuwe Coating Competence Center zouden al in staat zijn om OLED-patronen of -oppervlakken op grotere schaal te produceren." De verlichting van het lab is binnen handbereik.

Nieuwe aanpak zal helpen bij het identificeren van medicijnen die eiwitten aan elkaar kunnen lijmen

Nieuwe aanpak zal helpen bij het identificeren van medicijnen die eiwitten aan elkaar kunnen lijmen Onderzoekers beschrijven structuren, mechanismen die bacteriën in staat stellen antibiotica te weerstaan

Onderzoekers beschrijven structuren, mechanismen die bacteriën in staat stellen antibiotica te weerstaan Ken uw cement, krijg groener beton

Ken uw cement, krijg groener beton Gebruik van aardalkalimetalen

Gebruik van aardalkalimetalen  Onderzoek details regulering van een multi-drug transporter

Onderzoek details regulering van een multi-drug transporter

Communiceren over de effectiviteit van plannen voor overstromingsbeperking

Communiceren over de effectiviteit van plannen voor overstromingsbeperking Hoe de publieke opinie over klimaatverandering het klimaatbeleid beïnvloedt

Hoe de publieke opinie over klimaatverandering het klimaatbeleid beïnvloedt De seismische zone verontrustend door aardbeving getroffen Mexico

De seismische zone verontrustend door aardbeving getroffen Mexico Wetenschap zegt:waarom is het zo koud in een warmere wereld?

Wetenschap zegt:waarom is het zo koud in een warmere wereld? Atlantische Oceaan circulatie op zwakste punt in meer dan 1, 500 jaar

Atlantische Oceaan circulatie op zwakste punt in meer dan 1, 500 jaar

Hoofdlijnen

- Wetten van aantrekking:bestuivers gebruiken meerdere signalen om bloemen op verschillende continenten te identificeren

- Een nieuw type robotmicroscoop

- Hoe maak je een modelhart met materialen uit je thuis

- Een titerrapport lezen

- Onderscheid Rigor Mortis van een Cadaveric Spasm

- Deskundigen adviseren om benchmarking te gebruiken om bedrijven met een hoog antibioticagebruik te identificeren

- Lemur-studie benadrukt de rol van voeding bij het vormgeven van het darmmicrobioom

- Aussie slangen en hagedissen gaan terug tot Azië 30 miljoen jaar geleden

- Welke invloed heeft veroudering op de mogelijkheid om homeostase te herstellen?

- CO2 als grondstof voor kunststoffen en andere producten

- Hoe zuurstof de kern van belangrijke enzymen vernietigt

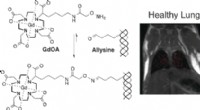

- Niet-invasieve magnetische resonantiebeeldvorming van longfibrogenese met een op aminozuren gerichte sonde

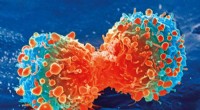

- Wetenschappers gebruiken katalysatoren om kankercellen van binnenuit te vernietigen

- Barsten in perovskietfilms voor zonnecellen zijn gemakkelijk te genezen, studie vondsten

Hybride leren - kinderen persoonlijk en tegelijkertijd online lesgeven - berooft kinderen van kwaliteitsonderwijs

Hybride leren - kinderen persoonlijk en tegelijkertijd online lesgeven - berooft kinderen van kwaliteitsonderwijs Verzengende temperatuur in Death Valley in de VS kan wereldwijd hoog zijn

Verzengende temperatuur in Death Valley in de VS kan wereldwijd hoog zijn Wat zijn de vier speciale breedtegraden?

Wat zijn de vier speciale breedtegraden?  Simulatie van kwantumtijdreizen weerlegt het vlindereffect in het kwantumrijk

Simulatie van kwantumtijdreizen weerlegt het vlindereffect in het kwantumrijk Bereken de start- en landingsbaan Slope

Bereken de start- en landingsbaan Slope Neutronen geven inzicht in verbeterde prestaties voor hybride perovskiet-zonnecellen

Neutronen geven inzicht in verbeterde prestaties voor hybride perovskiet-zonnecellen 3D-geprint apparaat maakt betere nanovezels

3D-geprint apparaat maakt betere nanovezels Het universele opbreekcriterium van heet, stromende lava?

Het universele opbreekcriterium van heet, stromende lava?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com