Wetenschap

Nieuwe methode om flexibele elektronica te fabriceren

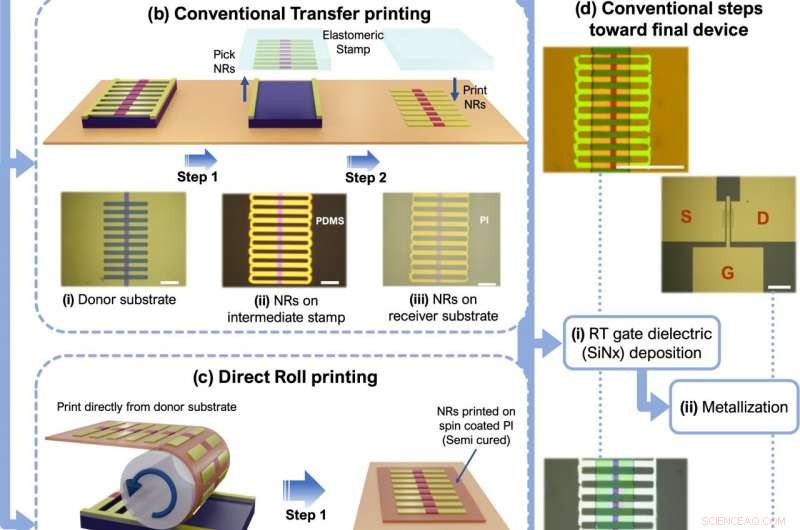

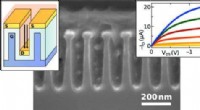

Fig. 1:Schematische weergave van de stappen die betrokken zijn bij het directe roldrukproces met bijbehorende optische en SEM-afbeeldingen. een fabricagestap van Si NR's uitgevoerd op het donorsubstraat met n+ selectieve doping gevolgd door het vrijgeven van de NR's uit de begraven oxidelaag (Box) zoals getoond in SEM-dwarsdoorsnedebeeld (schaalbalk, 10 μm). b Conventionele transferdrukstappen met behulp van een elastomere stempel (PDMS) met een optische afbeelding van elke stap (schaalbalk, 25 m). c Direct printen op rol van NR's van donor naar het semi-uitgeharde PI-substraat (schaalbalk, 25 m). d Conventionele verwerkingsstappen voor microfabricage naar een definitief NRFET-apparaat (d.w.z. diëlektrische afzetting op kamertemperatuur, metallisatie, enz. (schaalbalk, 100 m)). Krediet:DOI:10.1038/s41528-021-00116-w

Een nieuwe methode voor het vervaardigen van elektronica die hoogwaardig silicium rechtstreeks op flexibele materialen print, zou kunnen leiden tot doorbraken in technologieën, waaronder protheses, high-end elektronica en volledig buigbare digitale displays.

In een nieuw artikel gepubliceerd in het tijdschrift npj Flexibele Elektronica , ingenieurs van de groep Bendable Electronics and Sensing Technologies (BEST) van de University of Glasgow schetsen hoe ze het conventionele proces voor het creëren van flexibele elektronica voor grote oppervlakken hebben gestroomlijnd en verbeterd.

Tot nu, de meest geavanceerde flexibele elektronica is voornamelijk vervaardigd door middel van een proces dat transferprinten wordt genoemd, een stempelproces in drie fasen, vergelijkbaar met het ontvangen van een inktstempel in een paspoort bij een bezoek aan een ander land.

Eerst, een op silicium gebaseerde halfgeleider nanostructuur is ontworpen en gegroeid op een oppervlak dat bekend staat als een substraat. In de tweede fase, de nanostructuur wordt van het substraat opgepikt door een zachte polymere stempel. In de laatste fase, de nanostructuur wordt overgebracht van de stempel naar een ander flexibel substraat, klaar voor gebruik in buigbare apparaten zoals gezondheidsmonitoren, zachte robotica, en buigbare displays.

Echter, het transferdrukproces heeft een aantal beperkingen die het een uitdaging maakten om meer grootschalige, complexe flexibele apparaten. Het nauwkeurig controleren van kritische variabelen zoals de overdrachtssnelheid, en de hechting en oriëntatie van de nanostructuur, maakt het moeilijk om ervoor te zorgen dat elke postzegel identiek is aan de laatste.

Vergelijkbaar met hoe een slecht gestempeld paspoort het voor reizigers moeilijk kan maken om te lezen, een onvolledige of verkeerd uitgelijnde polymeerstempel op het uiteindelijke substraat kan leiden tot ondermaatse elektronische prestaties of zelfs voorkomen dat apparaten werken.

Hoewel er processen zijn ontwikkeld om de stempeloverdracht effectiever te maken, ze vereisen vaak extra apparatuur zoals lasers en magneten, het toevoegen van extra productiekosten.

Het Glasgow-team heeft een andere benadering gekozen, het verwijderen van de tweede fase van het conventionele transferdrukproces. In plaats van nanostructuren over te brengen op een zachte polymere stempel voordat deze wordt overgebracht naar het uiteindelijke substraat, hun nieuwe proces, wat ze 'directe roloverdracht' noemen, om silicium rechtstreeks op een flexibel oppervlak te printen.

Het proces begint met de fabricage van een dunne silicium nanostructuur van minder dan 100 nanometer. Dan het ontvangende substraat - een flexibel, hoogwaardig plastic foliemateriaal, polyimide genaamd, is bedekt met een ultradunne laag chemicaliën om de hechting te verbeteren.

Het voorbereide substraat wordt om een metalen buis gewikkeld, en een computergestuurde machine die door het team is ontwikkeld, rolt de buis vervolgens over de siliciumwafel, overbrengen naar het flexibele materiaal.

Door het proces zorgvuldig te optimaliseren, het team is erin geslaagd om zeer uniforme afdrukken te maken over een oppervlakte van ongeveer 10 vierkante centimeter, met een transferopbrengst van ongeveer 95% - aanzienlijk hoger dan de meeste conventionele transferprintprocessen op nanometerschaal.

Professor Ravinder Dahiya is de leider van de BEST-groep aan de James Watt School of Engineering van de Universiteit van Glasgow.

Professor Dahiya zei:"Hoewel we een vierkant siliciumwafelmonster van 3 cm aan elke kant gebruikten in het proces dat we in dit artikel bespreken, de grootte van het flexibele donorsubstraat is de enige limiet voor de grootte van siliciumwafels die we kunnen printen. Het is zeer waarschijnlijk dat we het proces kunnen opschalen en zeer complexe, hoogwaardige flexibele elektronica kunnen maken, wat de deur opent naar vele mogelijke toepassingen.

"De prestaties die we hebben gezien van de transistors die we in het laboratorium op flexibele oppervlakken hebben geprint, zijn vergelijkbaar met de prestaties van vergelijkbare CMOS-apparaten - de werkpaardchips die veel alledaagse elektronica aansturen.

"Dat betekent dat dit type flexibele elektronica geavanceerd genoeg kan zijn om flexibele controllers in LED-arrays te integreren, bijvoorbeeld, mogelijk maakt het mogelijk om op zichzelf staande digitale displays te creëren die kunnen worden opgerold wanneer ze niet in gebruik zijn. Lagen flexibel materiaal gespannen over prothetische ledematen zouden geamputeerden een betere controle over hun protheses kunnen geven, of zelfs sensoren integreren om gebruikers een gevoel van 'aanraking' te geven.

"Het is een eenvoudiger proces dat in staat is om hoogwaardige flexibele elektronica te produceren met resultaten die zo goed zijn als zo niet beter, dan conventionele op silicium gebaseerde elektronica. Het is ook potentieel goedkoper en zuiniger met hulpbronnen, omdat het minder materiaal gebruikt, en beter voor het milieu, omdat het minder afval oplevert in de vorm van onbruikbare transfers."

Onderzoek wijst op uniek medicijndoelwit in antibioticaresistente bacteriën

Onderzoek wijst op uniek medicijndoelwit in antibioticaresistente bacteriën De universele waarheid over plakkerige oppervlakken

De universele waarheid over plakkerige oppervlakken Klein, snel, en zeer energiezuinig geheugenapparaat geïnspireerd op lithium-ionbatterijen

Klein, snel, en zeer energiezuinig geheugenapparaat geïnspireerd op lithium-ionbatterijen Wat geven de kleuren aan op een pH-teststrippapier?

Wat geven de kleuren aan op een pH-teststrippapier?  Wetenschappers hebben eetbare films gemaakt voor voedselverpakkingen

Wetenschappers hebben eetbare films gemaakt voor voedselverpakkingen

NASA's S-MODE gaat de lucht en de zee in om oceaanwervelingen te bestuderen

NASA's S-MODE gaat de lucht en de zee in om oceaanwervelingen te bestuderen Onderzoek toont aan dat ijskappen zo groot als Groenland snel smolten in een opwarmend klimaat

Onderzoek toont aan dat ijskappen zo groot als Groenland snel smolten in een opwarmend klimaat Katoenoogst schiet omhoog in Ivoorkust

Katoenoogst schiet omhoog in Ivoorkust Europese toezichthouder dringt er bij banken op aan om klimaatrisico's te evalueren

Europese toezichthouder dringt er bij banken op aan om klimaatrisico's te evalueren Beschermd Hongaars bos door de Tisza-rivier vernietigd

Beschermd Hongaars bos door de Tisza-rivier vernietigd

Hoofdlijnen

- IJsbeerblogs onthullen gevaarlijke kloof tussen feiten en meningen over klimaatverandering

- Ideeën voor Cookie Science Fair Projects

- Ziekteverwekkers identificeren die sojastamkanker veroorzaken

- Wat is de functie van aerobe ademhaling?

- Van stroper tot boswachter:de Siberische tijgers van China redden

- Wat is kudde-immuniteit?

- De voordelen van Anaerobe Ademhaling

- Soorten spijsverteringsenzymen

- Het belang van DNA in de menselijke cel

- Op maat gemaakte AFM-sondes gemaakt via 3D direct laserschrijven

- Studie ontsluit het volledige potentieel van supermaterieel grafeen

- Wetenschappers streven ernaar silicium te vervangen door grafeen op nanocircuits

- Röntgenonderzoek onthult een manier om moleculaire trillingen die warmte overdragen te beheersen

- Eén-volt werking van high-current verticale kanaalpolymeer halfgeleider veldeffecttransistoren

De opstand van de Rust Belt kan de verkiezing van Trump verklaren

De opstand van de Rust Belt kan de verkiezing van Trump verklaren Slimmer, veiligere bruggen met Sandia-sensoren

Slimmer, veiligere bruggen met Sandia-sensoren Zuid-Chili ijsberg splitst van gletsjer, bedreigt navigatie

Zuid-Chili ijsberg splitst van gletsjer, bedreigt navigatie Hoe sterrenstelsels sterven:nieuwe inzichten in het uitdoven van stervorming

Hoe sterrenstelsels sterven:nieuwe inzichten in het uitdoven van stervorming 7 lessen die Canada uit de Tweede Wereldoorlog zou moeten gebruiken om de klimaatnoodsituatie te bestrijden

7 lessen die Canada uit de Tweede Wereldoorlog zou moeten gebruiken om de klimaatnoodsituatie te bestrijden Kathodische corrosie - verwoestend maar voorspelbaar

Kathodische corrosie - verwoestend maar voorspelbaar Het ontwerpen van complexe structuren die de mogelijkheden van conventionele lithografie te boven gaan

Het ontwerpen van complexe structuren die de mogelijkheden van conventionele lithografie te boven gaan Fusie van neutronensterren resulteert in magnetar met helderste kilonova ooit waargenomen

Fusie van neutronensterren resulteert in magnetar met helderste kilonova ooit waargenomen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | Italian |

-

Wetenschap © https://nl.scienceaq.com