Wetenschap

Het coaten van grafeen met was zorgt voor een minder vervuild oppervlak tijdens de fabricage van het apparaat

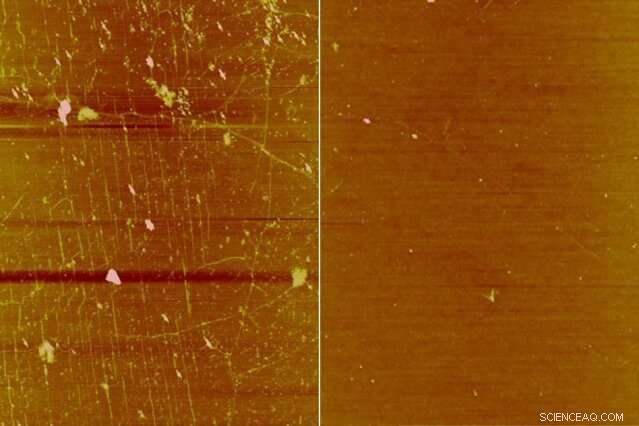

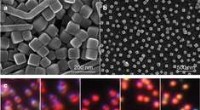

De afbeelding aan de rechterkant toont een grafeenvel bedekt met was tijdens de substraatoverdrachtsstap. Deze methode verminderde drastisch rimpels op het oppervlak van het grafeen in vergelijking met een traditionele polymeercoating (links). Krediet:Massachusetts Institute of Technology

Om grafeen te beschermen tegen prestatieverslechterende rimpels en verontreinigingen die het oppervlak ontsieren tijdens de fabricage van het apparaat, MIT-onderzoekers hebben zich tot een alledaags materiaal gewend:was.

Grafeen is een atoomdun materiaal dat veelbelovend is voor het maken van elektronica van de volgende generatie. Onderzoekers onderzoeken de mogelijkheden om het exotische materiaal te gebruiken in circuits voor flexibele elektronica en kwantumcomputers, en in een verscheidenheid aan andere apparaten.

Maar het verwijderen van het kwetsbare materiaal van het substraat waarop het is gegroeid en het overbrengen naar een nieuw substraat is bijzonder uitdagend. Traditionele methoden omhullen het grafeen in een polymeer dat beschermt tegen breuk, maar dat ook defecten en deeltjes op het oppervlak van grafeen introduceert. Deze onderbreken de elektrische stroom en verstikken de prestaties.

In een paper gepubliceerd in Natuurcommunicatie , de onderzoekers beschrijven een fabricagetechniek die een waslaag op een grafeenvel aanbrengt en opwarmt. Door warmte zet de was uit, die het grafeen gladstrijkt om rimpels te verminderen. Bovendien, de coating kan worden weggewassen zonder veel residu achter te laten.

Bij experimenten, het met was gecoate grafeen van de onderzoekers presteerde vier keer beter dan grafeen gemaakt met een traditionele polymeerbeschermende laag. Uitvoering, in dit geval, wordt gemeten in "elektronenmobiliteit" - wat betekent hoe snel elektronen over het oppervlak van een materiaal bewegen - dat wordt gehinderd door oppervlaktedefecten.

"Als het waxen van een vloer, je kunt hetzelfde type coating bovenop grafeen met een groot oppervlak doen en het als laag gebruiken om het grafeen op te pakken van een metalen groeisubstraat en het over te brengen naar elk gewenst substraat, " zegt eerste auteur Wei Sun Leong, een postdoc bij de afdeling Electrical Engineering and Computer Science (EECS). "Deze technologie is erg handig, omdat het twee problemen tegelijk oplost:de kreukels en polymeerresten."

Co-eerste auteur Haozhe Wang, een doctoraat student in EECS, zegt dat het gebruik van was klinkt als een natuurlijke oplossing, maar het betekende wat buiten de kaders denken - of, specifieker, buiten het laboratorium:"Als studenten we beperken ons tot geavanceerde materialen die beschikbaar zijn in het lab. In plaats daarvan, in dit werk, we kozen voor een materiaal dat veel wordt gebruikt in ons dagelijks leven."

Naast Leong en Wang op het papier staan:Jing Kong en Tomas Palacios, beide EECS-hoogleraren; Markus Bühler, hoogleraar en hoofd van de afdeling Civiele en Milieutechniek (CEE); en zes andere afgestudeerde studenten, postdocs, en onderzoekers van EECS, CEE, en de faculteit Werktuigbouwkunde.

De "perfecte" beschermer

Om grafeen over grote gebieden te laten groeien, het 2D-materiaal wordt typisch gekweekt op een commercieel kopersubstraat. Vervolgens, het wordt beschermd door een "opofferende" polymeerlaag, typisch polymethylmethacrylaat (PMMA). Het met PMMA gecoate grafeen wordt in een vat met zure oplossing geplaatst totdat het koper volledig is verdwenen. Het resterende PMMA-grafeen wordt gespoeld met water, dan gedroogd, en de PMMA-laag wordt uiteindelijk verwijderd.

Rimpels ontstaan wanneer water vast komt te zitten tussen het grafeen en het bestemmingssubstraat, die PMMA niet verhindert. Bovendien, PMMA bestaat uit complexe ketens van zuurstof, koolstof, en waterstofatomen die sterke bindingen vormen met grafeenatomen. Dit laat deeltjes achter op het oppervlak wanneer het wordt verwijderd.

Onderzoekers hebben geprobeerd PMMA en andere polymeren te modificeren om rimpels en resten te verminderen, maar met minimaal succes. De MIT-onderzoekers zochten in plaats daarvan naar volledig nieuwe materialen, zelfs als ze commerciële krimpfolie uitprobeerden. "Het was niet zo'n succes, maar we hebben het geprobeerd, "Wan zegt, lachend.

Na het doorzoeken van materiaalwetenschappelijke literatuur, de onderzoekers landden op paraffine, de gewone witachtige, doorschijnende was gebruikt voor kaarsen, poetsmiddelen, en waterdichte coatings, onder andere toepassingen.

In simulaties vóór het testen, Bühlers groep, die de eigenschappen van materialen bestudeert, vond geen bekende reacties tussen paraffine en grafeen. Dat komt door de zeer eenvoudige chemische structuur van paraffine. "Was was zo perfect voor deze offerlaag. Het zijn gewoon simpele koolstof- en waterstofketens met een lage reactiviteit, vergeleken met de complexe chemische structuur van PMMA die zich bindt aan grafeen, ' zegt Leon.

Schonere overdracht

In hun techniek, de onderzoekers smolten eerst kleine stukjes van de paraffine in een oven. Vervolgens, met behulp van een spincoater, een microfabricagemachine die centrifugale kracht gebruikt om materiaal gelijkmatig over een substraat te verspreiden, ze lieten de paraffine-oplossing op een vel grafeen vallen dat op koperfolie was gegroeid. Hierdoor verspreidt de paraffine zich in een beschermende laag, ongeveer 20 micron dik, over het grafeen.

De onderzoekers brachten het met paraffine beklede grafeen over in een oplossing die de koperfolie verwijdert. Het gecoate grafeen werd vervolgens verplaatst naar een traditioneel watervat, die werd verwarmd tot ongeveer 40 graden Celsius. Ze gebruikten een siliciumbestemmingssubstraat om het grafeen van onderaf op te scheppen en bakten in een oven die op dezelfde temperatuur was ingesteld.

Omdat paraffine een hoge thermische uitzettingscoëfficiënt heeft, het zet behoorlijk uit bij verhitting. Onder deze warmtetoename, de paraffine zet uit en rekt het aangehechte grafeen eronder uit, effectief rimpels verminderen. Eindelijk, de onderzoekers gebruikten een andere oplossing om de paraffine weg te spoelen, een monolaag van grafeen achterlatend op het bestemmingssubstraat.

In hun krant de onderzoekers tonen microscopische beelden van een klein gebied van het met paraffine gecoate en PMMA-gecoate grafeen. Met paraffine gecoat grafeen is bijna volledig vrij van puin, terwijl het met PMMA gecoate grafeen er zwaar beschadigd uitziet, als een bekrast raam.

Omdat wascoating al gebruikelijk is in veel productietoepassingen, zoals het aanbrengen van een waterdichte coating op een materiaal, denken de onderzoekers dat hun methode gemakkelijk kan worden aangepast aan echte fabricageprocessen. Opmerkelijk, de temperatuurstijging om de was te smelten mag de fabricagekosten of efficiëntie niet beïnvloeden, en de verwarmingsbron kan in de toekomst worden vervangen door een lamp, zeggen de onderzoekers.

Volgende, de onderzoekers streven ernaar om de rimpels en verontreinigingen die op het grafeen achterblijven verder te minimaliseren en het systeem op te schalen naar grotere vellen grafeen. Ze werken ook aan het toepassen van de overdrachtstechniek op de fabricageprocessen van andere 2D-materialen.

"We zullen doorgaan met het kweken van de perfecte 2D-materialen voor grote oppervlakken, dus ze komen natuurlijk zonder rimpels, ' zegt Leon.

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

NASA meet potentiële tropische cycloon 10s temperatuur

NASA meet potentiële tropische cycloon 10s temperatuur Onderzoekers onthullen nieuwe hyperlokale luchtvervuilingskaart

Onderzoekers onthullen nieuwe hyperlokale luchtvervuilingskaart Miljard jaar oude meerafzetting levert aanwijzingen voor de oude biosfeer van de aarde

Miljard jaar oude meerafzetting levert aanwijzingen voor de oude biosfeer van de aarde Hoe een zwarte Snake

Hoe een zwarte Snake Greenpeace zegt dat Canadese bosbouwrechtszaak bedoeld is om critici het zwijgen op te leggen

Greenpeace zegt dat Canadese bosbouwrechtszaak bedoeld is om critici het zwijgen op te leggen

Hoofdlijnen

- Wat is cyberchondrie?

- Er is een microklimaat nodig om een pinyonboom te laten groeien

- Wat zijn de kenmerken die alle bacteriën gemeen hebben?

- Celgroei en -deling: een overzicht van mitose en meiose

- Typen biologie-experimenten

- Transformatie, transductie en vervoeging: gentransfer in Prokaryotes

- Wat doet veel van de activiteiten van een cel?

- eDNA-tool detecteert invasieve mosselen voordat ze hinderlijk worden

- Wat kunnen zebravissen ons leren over hoe we overleven als we worden geconfronteerd met mutaties?

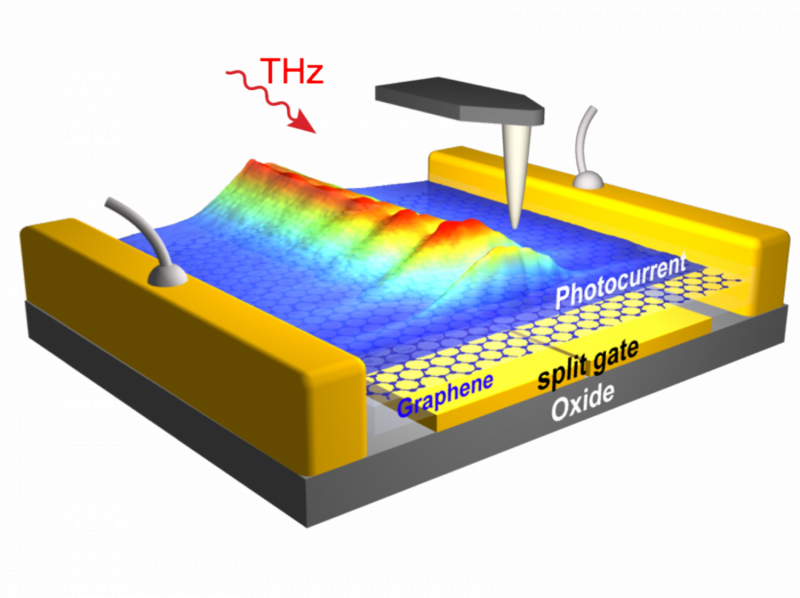

- On-chip observatie van THz grafeenplasmonen

- Inzicht in katalysatoren op atomair niveau kan zorgen voor een schoner milieu

- Grafeen stijgt op in composieten voor vliegtuigen en auto's

- Biofysisch onderzoek maakt spannende vorderingen voor de toekomst van DNA-sequencing

- Onderzoeksteam ontdekt nieuwe manier om bijna perfecte lichtabsorber te maken

Team ontwerpt prototype brandstofmeter voor baan

Team ontwerpt prototype brandstofmeter voor baan Amerikaanse gezondheidsdienst lijdt cyberaanval tijdens COVID-19-reactie

Amerikaanse gezondheidsdienst lijdt cyberaanval tijdens COVID-19-reactie Wetenschappers komen samen om ozon te bestuderen, een atmosferisch mysterie in de buurt van Lake Michigan

Wetenschappers komen samen om ozon te bestuderen, een atmosferisch mysterie in de buurt van Lake Michigan Halfsynthetische bacteriën produceren onnatuurlijke eiwitten

Halfsynthetische bacteriën produceren onnatuurlijke eiwitten Glazen flessen op nanoschaal kunnen gerichte medicijnafgifte mogelijk maken

Glazen flessen op nanoschaal kunnen gerichte medicijnafgifte mogelijk maken Who Discovered Ribosomes Structure?

Who Discovered Ribosomes Structure?  Succesvolle eierdruppels voor een wetenschappelijk project

Succesvolle eierdruppels voor een wetenschappelijk project  Intense lasers koken complexe, zelf-geassembleerde nanomaterialen

Intense lasers koken complexe, zelf-geassembleerde nanomaterialen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com