Wetenschap

Nieuwe technologie kan een revolutie teweegbrengen in 3D-printen

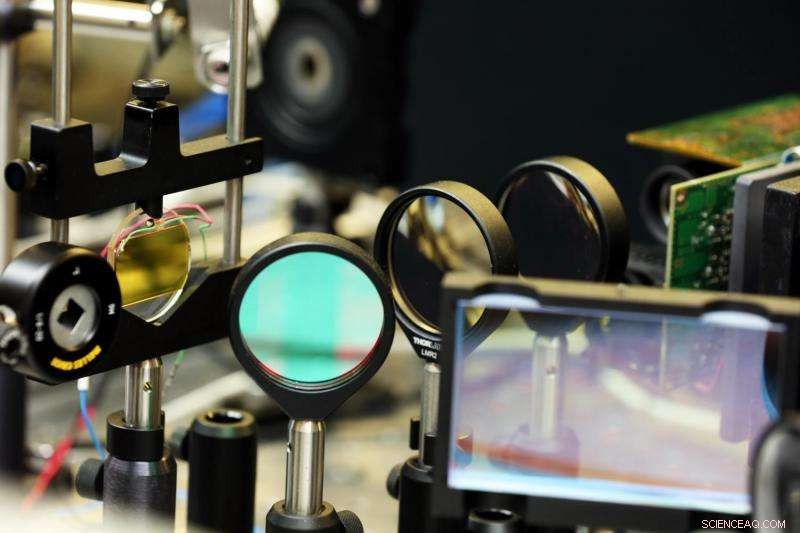

Door gebruik te maken van krachtige arrays van laserdiodes en een gespecialiseerde lasermodulator ontwikkeld voor de National Ignition Facility, onderzoekers kunnen mogelijk grote metalen objecten 3D printen in een fractie van de tijd die nodig is voor metalen 3D-printers die momenteel op de markt zijn, volgens een nieuwe studie van LLNL-onderzoekers. Krediet:Lawrence Livermore National Laboratory

Een technologie die oorspronkelijk is ontwikkeld om krachtige laserstralen voor de National Ignition Facility (NIF) glad te strijken en te modelleren, kan worden gebruikt om metalen objecten sneller dan ooit tevoren in 3D te printen. volgens een nieuwe studie door onderzoekers van Lawrence Livermore.

Een team van Lab-wetenschappers rapporteert de bevindingen in het laatste nummer van Optica Express , online gepubliceerd op 15 mei. Deze nieuwe methode - Diode-based Additive Manufacturing (DiAM) - maakt gebruik van krachtige arrays van laserdiodes, een Q-switched laser en een gespecialiseerde lasermodulator ontwikkeld voor NIF om een hele laag metaalpoeder tegelijk te flashen, in plaats van rasterscannen met een laser over elke laag, zoals bij conventionele op laser gebaseerde poederbed fusion additive manufacturing (PBFAM) systemen.

Het resultaat, onderzoekers zeiden, is de mogelijkheid dat grote metalen voorwerpen kunnen worden geprint in een fractie van de tijd die nodig is voor metalen 3D-printers die momenteel op de markt zijn, uitbreidingsmogelijkheden voor industrieën die grotere metalen onderdelen nodig hebben, zoals lucht- en ruimtevaart en auto's. De combinatie van snelheid en mate van ontwerpflexibiliteit die wordt geboden door de DiAM-methode, het team concludeerde, is potentieel "ver boven" dat van de huidige op poederbed gebaseerde fusiesystemen.

"Door de printtijd te verkorten en de mogelijkheid te hebben om op te schalen, dit proces kan een revolutie teweegbrengen in de productie van metalen additieven, " zei Ibo Matthews, een LLNL-wetenschapper die het onderzoek leidt en de hoofdauteur van het artikel. "De verlichtingstijdbesparing, wij schatten, is zodanig dat een gebouw van één kubieke meter waarvoor 10 jaar rastergescande verlichting nodig is, slechts een paar uur met DiAM nodig zou hebben, omdat je elke laag tegelijk kunt afbeelden. Door te printen met een afbeelding in grijstinten kunt u ook de restspanning verminderen, omdat u de thermische spanningen ruimtelijk en tijdelijk kunt afstemmen."

De "magie" van het proces, Matthijs zei, is de implementatie van een aangepaste lasermodulator, een optisch adresseerbare lichtklep (OALV), die een vloeibaar-kristalcel en een fotogeleidend kristal in serie bevat. Net als een op vloeibare kristallen gebaseerde projector, onderzoekers legden uit, de OALV wordt gebruikt om het krachtige laserlicht dynamisch te modelleren volgens voorgeprogrammeerde laag-voor-laagbeelden. Maar in tegenstelling tot een conventionele vloeibaar-kristalprojector, de OALV is niet-gepixeld en kan hoge laservermogens aan.

De technologie is oorspronkelijk ontworpen voor en geïnstalleerd in NIF als onderdeel van het LEOPARD-systeem (Laser Energy Optimization by Precision Adjustments to the Radiant Distribution), die in 2010 werd ingezet en in 2012 een R&D 100-prijs won. In NIF, de OALV wordt gebruikt om het profiel van de laserstralen en plaatselijk schaduw te optimaliseren en optica te beschermen die worden blootgesteld aan hogere intensiteiten en invloeden (of energiedichtheid - de hoeveelheid laserenergie voor een bepaald oppervlakte-eenheid). Met LUIPAARD, NIF beschermt elektronisch gebieden van zijn bundels die potentieel bedreigende gebreken bevatten in de uiteindelijke optica, zoals geïdentificeerd door het Final Optics Damage Inspection (FODI)-systeem. Hierdoor kan NIF doorgaan met vuren totdat het schema toestaat dat die optiek wordt verwijderd, gerepareerd en opnieuw in de bundellijn gebracht.

Het team dat voor het eerst demonstreerde dat de lichtklep kan worden gebruikt voor het printen van onderdelen, werd aanvankelijk geleid door James DeMuth, een voormalig LLNL-onderzoeker. John Heebner, de LLNL-wetenschapper die de ontwikkeling van de OALV leidde, beschreef het gebruik ervan in 3D-metaalprinten als een 'natuurlijke synergie'.

"Het DiAM-project combineert twee technologieën die we in het Lab hebben ontwikkeld - krachtige laserdiode-arrays en de OALV, "Zei Heebner. "Gezien het feit dat we al die tijd en ontwikkeling in deze lichtklep hebben gestoken, het werd een natuurlijke uitbreiding om het op dit project toe te passen. We hebben wat berekeningen doorgenomen en het was vanaf het begin duidelijk dat het zou werken (met 3D-printen). De mogelijkheid om een serieel proces te veranderen in een parallel proces is van cruciaal belang om ervoor te zorgen dat naarmate onderdelen in complexiteit of omvang toenemen, de snelheid van het patroonproces kan worden verhoogd om in te halen."

Naast de mogelijkheid om grotere onderdelen te produceren, het gebruik van een dergelijke klep resulteert in een beeldkwaliteit die de huidige metalen 3D-printers evenaart en zou kunnen overtreffen, en de mogelijkheid om gradiënten in het geprojecteerde beeld nauwkeurig af te stemmen, betekent betere controle over restspanning en materiaalmicrostructuur, aldus onderzoekers.

Met DiAM-afdrukken, het laserlicht is afkomstig van een set van vier diodelaserarrays en een gepulste laser van nanoseconden. Het loopt door de OALV, die een afbeelding vormt van een tweedimensionale "plak" van het gewenste 3D-onderdeel. De beelden gaan van een digitaal computerbestand naar de laser in een tweetraps vloeibaar-kristalmodulatieproces. In de eerste fase, de afbeeldingen zijn afkomstig van een gedigitaliseerd CAD-model en afgedrukt op een energiezuinige blauwe LED-bron met behulp van een gewone, gepixelde vloeibaar-kristalprojector. In de tweede fase, de blauwe afbeeldingen activeren de fotogeleidende laag van de OALV en creëren lokale geleidende plekken (waar blauw licht aanwezig is) die spanning overdragen naar de vloeibaar-kristallaag. Hierdoor kunnen de blauwe afbeeldingen met laag vermogen de laserstraal met hoog vermogen moduleren. De straal wordt dan gericht op een bouwvlak, de hele metaallaag in één keer afdrukken. Voor de studie, de onderzoekers gebruikten tinpoeder, met succes het printen van twee kleine 3D-modellen demonstreren, een waaier (een kleine turbinebladstructuur) en LLNL-logo.

Hoewel het versnellen van het metaaladditievenproces een belangrijke drijfveer was voor het nastreven van de technologie bij LLNL, de grotere bouwgrootte zou mogelijk een aanzienlijke waarde kunnen hebben voor de kernmissie van het Lab, namelijk voorraadbeheer, aldus de onderzoekers. De laserdiodes - die de meeste energie leveren in vergelijking met het gepulseerde lasersysteem - zijn ook goedkoop in aanschaf, dus een dergelijk systeem zou kosteneffectiever zijn dan op fiberlaser gebaseerde machines die momenteel op de markt zijn.

Het nieuwe coronavirus in de maling nemen met een nephanddruk

Het nieuwe coronavirus in de maling nemen met een nephanddruk Zwart silicium kan helpen bij het opsporen van explosieven

Zwart silicium kan helpen bij het opsporen van explosieven Theorie zou de push voor spintronische apparaten kunnen versnellen

Theorie zou de push voor spintronische apparaten kunnen versnellen Vergroening van biomaterialen en steigers die worden gebruikt in regeneratieve geneeskunde

Vergroening van biomaterialen en steigers die worden gebruikt in regeneratieve geneeskunde Experimenten op afstand tonen de waarde van wereldwijde verbindingen tijdens de pandemie

Experimenten op afstand tonen de waarde van wereldwijde verbindingen tijdens de pandemie

Wetenschappers verbeteren voorspelling van toenemend gevaar op Ecuadoraanse vulkaan

Wetenschappers verbeteren voorspelling van toenemend gevaar op Ecuadoraanse vulkaan Afbeelding:Rook verduistert grote delen van Noord-Californië en Oregon

Afbeelding:Rook verduistert grote delen van Noord-Californië en Oregon Soorten vogels die samen grote kuddes vormen

Soorten vogels die samen grote kuddes vormen  Lijst met Woestijnen in India

Lijst met Woestijnen in India  Eucalyptus krijgt de hak op de tak na dodelijke bosbranden in Portugal

Eucalyptus krijgt de hak op de tak na dodelijke bosbranden in Portugal

Hoofdlijnen

- Levenscyclus van modder daubers

- Hoe DNA te maken met pijpreinigers & pony kralen

- Karkas van Noord-Atlantische rechtse walvis gespot in Massachusetts

- Australische soorten hebben een onafhankelijke kampioen nodig

- Hoe te studeren voor menselijke biologie examens

- Campylobacter gebruikt andere organismen als Trojaans paard om nieuwe gastheren te infecteren

- Wat is vriesbreuk en waarom is het nuttig in celbiologie?

- Wat is een reden waarom de classificatie van protisten in één koninkrijk moeilijk is?

- Huidige vee-injecties verhogen het risico op letsel, onderzoek vindt

- Atomtronic-apparaat zou de grens kunnen onderzoeken tussen kwantum, alledaagse werelden

- JILA-team demonstreert modelsysteem voor distributie van nauwkeurigere tijdsignalen

- Verfrommeld Mylar bleek te onthouden hoe lang het verfrommeld was

- Dankzij diagnostische mogelijkheden kunnen wetenschappers röntgenfilms maken

- Perfecte inversie van complexe structuren

Onderzoekers ID veelbelovende sleutel tot prestaties van elektronica van de volgende generatie

Onderzoekers ID veelbelovende sleutel tot prestaties van elektronica van de volgende generatie Team gebruikt een innovatieve netwerkbenadering om veelhoekige patronen in wolken te verklaren

Team gebruikt een innovatieve netwerkbenadering om veelhoekige patronen in wolken te verklaren Hoe wetenschappers drones gebruiken om het risico op catastrofale overstromingen van grote gletsjermeren te verkleinen

Hoe wetenschappers drones gebruiken om het risico op catastrofale overstromingen van grote gletsjermeren te verkleinen Onderzoeksteam ontwikkelt klinisch gevalideerde 3D-geprinte stethoscoop

Onderzoeksteam ontwikkelt klinisch gevalideerde 3D-geprinte stethoscoop Slack klaar als nieuwste eenhoorn om marktdebuut te maken

Slack klaar als nieuwste eenhoorn om marktdebuut te maken Parasieten en gastheren kunnen anders reageren op een warmere wereld

Parasieten en gastheren kunnen anders reageren op een warmere wereld Afbeelding:Onze sputterende zon

Afbeelding:Onze sputterende zon De aarde nadert mogelijk een kooldioxidedrempel voor smeltend ijs in het noordpoolgebied

De aarde nadert mogelijk een kooldioxidedrempel voor smeltend ijs in het noordpoolgebied

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com