Wetenschap

Als een laserkraag de boog bedwingt:nieuw systeem verenigt het lassen van metalen beschermgas en depositie van lasermateriaal

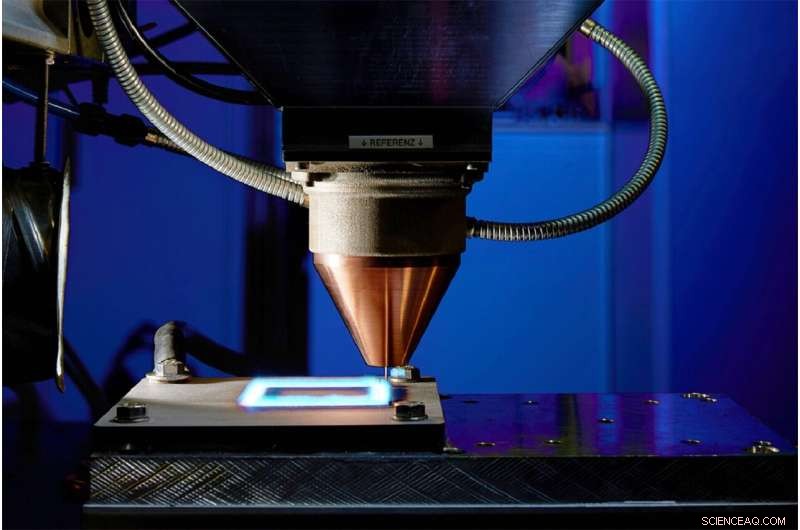

Het nieuwe COLLAR Hybrid Additive Manufacturing-proces is gebaseerd op een combinatie van boog- en laserdepositie. Krediet:Volker Lannert

Een voorbeeld van hybride technologie in zijn puurste vorm is ontwikkeld en gebouwd door de Fraunhofer ILT voor het DVS-onderzoeksproject KoaxHybrid. In Aken hebben de ingenieurs van het instituut een nieuw optisch systeem ontwikkeld met glassubstraten en een boogtoorts die het lassen van metaalbeschermgas (MSG) en de depositie van lasermateriaal verenigt met een ringvormige straal, waardoor een volledig nieuw proces is ontstaan. Geïnteresseerden kunnen op een specialistisch congres, georganiseerd door DVS—Deutscher Verband für Schweißen und verwandte Verfahren e, ontdekken hoe het COLLAR Hybrid-proces kan worden gebruikt om de lassnelheid en de depositiesnelheid bij metallic 3D-printen te verhogen. V. van 19 tot 21 september in Koblenz.

Het nieuwe proces combineert het beste van twee werelden:twee verschillende additieve processen met draadvormig vulmateriaal. We hebben het over wire arc additive manufacturing (WAAM) en wire laser material deposition (WLMD). Beide processen hebben systeemgerelateerde voor- en nadelen:WLMD is in vergelijking met WAAM kostbaar, heeft lage depositiesnelheden, maar wordt gekenmerkt door een lage warmte-inbreng en nauwkeurige laagopbouw precies op de gewenste locatie. Om deze reden is er vooral vraag naar in de lucht- en ruimtevaartindustrie. Als een hogere dosering vereist is, is WAAM de betere keuze, waarbij de bereikbare oppervlakken golvender zijn en de laagopbouw aanzienlijk grover.

Bij het verbinden wordt de combinatie van laserstraallassen en gasmetaalbooglassen tot stand gebracht onder de naam LB-GMA hybride lassen. Dit laterale proces is echter richtingsafhankelijk en slechts in beperkte mate geschikt voor het verbinden van driedimensionale naden

Wanneer de processen coaxiaal worden gecombineerd, kan de depositiesnelheid tot 150 procent worden verhoogd, zodat het nieuwe richtingonafhankelijke 3D-printproces ook voor grote componenten kan worden gebruikt. "Omdat de oppervlaktegolfvorming afneemt, is de benodigde nabewerking aanzienlijk verminderd in vergelijking met het WAAM-proces", legt Max Fabian Steiner, een onderzoeksmedewerker bij Fraunhofer ILT, uit.

Gecombineerde processen zorgen voor synergie-effecten

Additieve fabricage van draadbogen is een gevestigd en robuust proces, want niet alleen kan de noodzakelijke systeemtechnologie goedkoop worden aangeschaft, maar kunnen de meeste metalen materialen ermee worden verwerkt. Steiner legt de nadelen uit:"de boog kan niet zo precies worden scherpgesteld als een laserstraal. Hij kan niet worden gebruikt om zo fijne en nauwkeurige sporen te produceren als met een laser."

Samen met zijn instituutscollega Jana Kelbassa heeft Steiner als tegenmaatregel een speciaal watergekoeld optisch systeem met glassubstraten en een watergekoelde boogtoorts ontwikkeld en gebouwd voor lassen en additive manufacturing met hoge vermogens. In het nieuwe optische systeem worden beide energiebronnen gesuperponeerd en worden de sterke punten van de twee afzonderlijke processen op winstgevende wijze gecombineerd.

In het hybride proces wordt de boog tussen het uiteinde van de draad en het substraat omsloten door de ringvormige laserstraling, als door een kraag. Het idee achter deze combinatie is dat de boog niet uit deze kraag kan breken en geforceerd wordt geleid. Het nieuwe proces dankt zijn naam, COLLAR Hybrid, aan deze "geforceerde geleiding", waarbij het acroniem COLLAR verwijst naar de gemeenschappelijke coaxiale laserboog van de twee processen.

Terwijl Fraunhofer ILT de nieuwe systeemtechnologie gebruikt om metallic 3D-printen met ringvormige laserstraal- en boogtechnologie verder te ontwikkelen, gebruikt het RWTH Aachen University Institute for Welding and Joining (ISF) het om richtingonafhankelijk hybride lassen met ringfocus te ontwikkelen en coaxiale draadaanvoer. Beide use cases maken deel uit van het DVS-onderzoeksproject KoaxHybrid.

Geschikt voor niet-lineaire samenvoeging

Maar het is niet alleen de hogere lassnelheid - ongeveer 100 procent hoger dan bij booglassen volgens de eerste tests - die het nieuwe hybride proces onderscheidt. "Als het gaat om lasnaden die niet alleen lineair zijn, wordt het moeilijk", zegt Steiner. "Op elke hoek of bocht zou de conventionele opstelling moeten worden gedraaid, wat tot veel inspanning leidt bij het programmeren van de paden." Een alternatief is het COLLAR-proces, waarvan de optiek het lassen in elke richting mogelijk maakt. Daarnaast belooft het nog een positief effect:"We verwachten dat nieuwe, minder complexe lasvoorbereidingen bij de verbindende partners door de geleideboog voldoende zullen zijn voor dikke platen."

Boog en laser delen het werk

Als zeer fijne en grove structuren nodig zijn, kunnen de verhoudingen van de processen worden gevarieerd. Met een puur of meerderheidslaserproces (de boog volledig uitgeschakeld of op laag vermogen), kunnen de uitdagende gebieden en fijne structuren worden gedeponeerd; met een meerderheidsboogproces kunnen de grovere structuren, zoals brede ribben of gebieden met grote afzettingssnelheden, aanzienlijk sneller, kosteneffectiever en met een lagere energie-input worden gedeponeerd.

Soortgelijke bouwstrategieën lenen zich ook voor materialen zoals aluminium of koper, die anders meestal veel duurdere straalbronnen met blauw of groen laserlicht nodig hebben. "Ik gebruik de boog bijvoorbeeld om de aluminiumoxidelaag, die een smelttemperatuur van 2.200 °C heeft, te verbreken", zegt Steiner. "Maar de aluminiumlaag eronder heeft maar een smelttemperatuur van 660 °C, die ik dan kan lassen of machinaal kan bewerken met een lager gecombineerd vermogen." + Verder verkennen

Laserlasset om staalconstructie te revolutioneren

Gemengde naald- en beukenbossen vullen elkaar aan in het gebruik van hulpbronnen, tenzij er weinig regen valt

Gemengde naald- en beukenbossen vullen elkaar aan in het gebruik van hulpbronnen, tenzij er weinig regen valt Oliekranen dichtdraaien? Noorwegen verscheurd tussen klimaat en cash

Oliekranen dichtdraaien? Noorwegen verscheurd tussen klimaat en cash Vriendelijkheid:een miskend instrument voor klimaatverandering

Vriendelijkheid:een miskend instrument voor klimaatverandering Liefdadigheid dringt aan op hulp voor zinkende steden

Liefdadigheid dringt aan op hulp voor zinkende steden Hoe een Dam Craft te bouwen met Popsicle Sticks

Hoe een Dam Craft te bouwen met Popsicle Sticks

Hoofdlijnen

- Cellulaire ademhaling in planten

- 245 miljoen jaar oude fossielen bieden nieuwe inzichten in de evolutie en voedingsstrategieën van waterinsecten

- Kan een hersenscan je vertellen of je een crimineel gaat worden?

- Enzymactiviteit in appels

- Cel Life Functies

- Worden je hersenen moe zoals de rest van je lichaam?

- Studie onthult verschillen in belangrijke evoluties van het genoom van gewassen

- Kennis van larvale vissen slechts een druppel op de gloeiende plaat

- Houden mannelijke vissen ze liever groot en kleurrijk?

- Twee NE-boomsoorten kunnen worden gebruikt in nieuw duurzaam bouwmateriaal

- Hanergy kondigt Fraunhofer-labclassificatie aan voor zonneproductiemodule met record conversie-efficiëntie

- Klein, lichtgevoelige chips kunnen op een dag het zicht van blinden herstellen

- AI dringt verder door in het dagelijks leven op IFA in Berlijn:analisten

- Insectengedrag, miniatuur zeppelins kunnen de sleutel tot militaire zwermtechnologie ontgrendelen

Evolutie van dennennaalden helpt bomen omgaan met regenval

Evolutie van dennennaalden helpt bomen omgaan met regenval Wetenschappers vinden manier om toxiciteitsniveaus voor nanodeeltjes te verlagen

Wetenschappers vinden manier om toxiciteitsniveaus voor nanodeeltjes te verlagen Kustveranderingen in Griekenland volgen

Kustveranderingen in Griekenland volgen Onderzoekers ontwikkelen nieuw afzettingsproces voor atomaire lagen

Onderzoekers ontwikkelen nieuw afzettingsproces voor atomaire lagen Apple schiet vooruit in wearables op smartwatch-verkopen:enquête

Apple schiet vooruit in wearables op smartwatch-verkopen:enquête CERN physics lab ontwikkelt basis COVID-19 ventilator

CERN physics lab ontwikkelt basis COVID-19 ventilator Waarschuwingssignalen van onweersbuien

Waarschuwingssignalen van onweersbuien Onderzoekers vinden de slechtste reden om een cadeau te geven

Onderzoekers vinden de slechtste reden om een cadeau te geven

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com