Wetenschap

Additief vervaardigde onderdelen van titaniumlegering

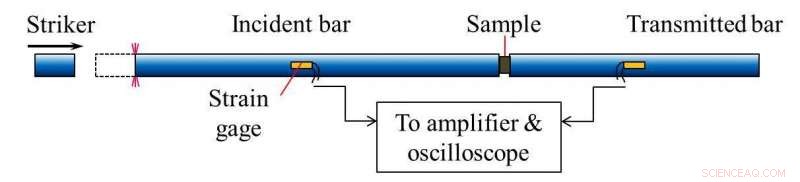

Schema van de gesplitste Hopkinson-drukbalkopstelling. Krediet:afdeling Luchtvaart- en Ruimtevaarttechniek van de Universiteit van Illinois

Lucht- en ruimtevaartfabrikanten, industrieën, en overheidsinstanties waarderen de ontwerpvrijheid en het gemak van additive manufacturing - een proces dat vergelijkbaar is met 3D-printen. Maar hebben deze onderdelen dezelfde eigenschappen, vooral kracht, zoals die gemaakt met behulp van de meer conventionele subtractieve methode - op een draaibank uit een solide voorraad gedraaid? Een recente studie aan de Universiteit van Illinois in Urbana-Champaign voerde stresstests uit om erachter te komen.

Additief vervaardigde cilinders werden verkregen gemaakt van Ti-6AL-4V, een titaniumlegering die voor ongeveer 90 procent uit titanium bestaat, zes procent aluminium, en vier procent vanadium, kortweg Ti64.

Lagen van de titaniumlegering in de vorm van een poeder worden lokaal gesmolten door een krachtige laser en laag voor laag opgebouwd tot een vorm die wordt geleid door een Computer-Aided Design-algoritme. Elke laag die door de laserstraal op zijn plaats wordt gelijmd, is slechts 30 micron dik. Ter vergelijking, een mensenhaar is ongeveer 100 micron. Naarmate er lagen worden toegevoegd, ze worden steeds gesmolten door de laser en zijn gehecht aan de onderstaande.

In het experiment, de cilinder is ingeklemd tussen twee stalen staven die lang zijn, sterk, en relatief dik. Nog een balk, een striker-bar genoemd, wordt met perslucht voortgestuwd zodat het de eerste balk raakt. Het zendt een stresspuls uit die vervolgens door de staaf en in het monster gaat, en de geregistreerde signalen geven een grafiek van een spanning-rekcurve voor het Ti64-materiaal, volgens John Lambros, hoogleraar bij de afdeling Luchtvaart- en Ruimtevaarttechniek en directeur van het Advanced Materials Testing and Evaluation Laboratory aan de U of I.

Door de additieve methode er is een gerichtheid op de microstructuur van de cilinders, als een naad tussen elk van de lagen, het creëren van een soort korrelstructuur aan het materiaal.

"Onze oorspronkelijke overtuiging was dat de gelaagdheid een enorme impact zou hebben op de sterkte-eigenschappen van het materiaal, " zei Lambros. "De structuur is heel anders dan traditioneel gesmeed materiaal. De korrels zijn meer langwerpig en groter, honderden microns bereiken. In het gesmede materiaal, de korrels zijn veel kleiner en ronder. Maar het additief Ti64 brak niet zoals we dachten dat het zou gaan. Dat was, voor mij, het meest verrassende.

"We ontdekten dat ze soms braken op de microstructurele naden. Dit zijn vlakken die de minste weerstand bieden. Maar we hebben geleerd dat de laaginterface zelf behoorlijk sterk is. Het additief Ti64 breekt eigenlijk min of meer zoals een normaal materiaal zou breken. Wat dit betekent is dat zelfs onder deze extreme omstandigheden en belastingen, het is best goed. De huidige additieve fabricagetechnieken voor metaal produceren veel betere onderdelen dan vijf jaar geleden. In vergelijking met eerdere generaties builds, deze nieuwere additief vervaardigde metalen zijn fantastisch, ' zei Lambros.

Lambros zei dat het niveau van stress waaraan deze materialen werden blootgesteld niet het niveau van compressie is waarvoor het zou zijn ontworpen, niet voor normale toepassingen. Ze testten ook conventioneel titanium met behulp van standaard gesmeed titanium en deden dezelfde experimenten.

"Het compressieniveau dat we in dit experiment gebruikten, was vergelijkbaar met impactgebeurtenissen, zoals die bij een crash of explosie, " zei hij. "Maar voor veel toepassingen, ontwerpers zouden die informatie willen hebben om de grenzen van het materiaal volledig te begrijpen.

"Tot dusver, wat we hebben gezien is dat additief vervaardigde onderdelen goed en betrouwbaar en consistent zijn. En zeker zo goed, zo niet in sommige gevallen beter, dan regulier materiaal. De microstructuur is heel anders, de korrels bijvoorbeeld. Ze zien er heel anders uit. Er is veel restspanning omdat deze additief vervaardigde materialen een zeer gewelddadig verleden hebben ondergaan om op dit punt te komen - een martelende geschiedenis vergelijkbaar met lassen, waarbij lasers de lagen verwarmen terwijl ze worden aangebracht. Ze laten daar wat spanningen achter die de dingen zouden beïnvloeden. Maar nogmaals, blijkbaar niet zo veel op het einde."

Lambros zei dat wanneer onderdelen worden gecertificeerd voor vluchten, ze worden vanaf het begin van hun leven onderzocht, wat betekent, uitgaande van hoe het originele materiaal is gemaakt, tot het ontwerp van het onderdeel en hoe het in het vliegtuig wordt gebruikt. Er moet veel gebeuren voordat een onderdeel de FAA-goedkeuring krijgt.

"Hoewel er aanvankelijk allerlei problemen waren met deze AM-materialen, " hij zei, "nu is het zover dat het product eigenlijk best goed is. Het is vergelijkbaar met wat je zou krijgen door je typisch gesmede of machinaal bewerkte materiaal en in sommige gevallen, het is misschien nog beter, additief vervaardigde onderdelen een stap dichter bij certificering brengen."

De studie, "Beladingsoriëntatie-effecten op de sterkte-anisotropie van additief vervaardigde Ti-6Al-4V-legeringen onder dynamische compressie" is geschreven door R.F. Waymel, Huck Beng Kauwen, en John Lambros. Het is gepubliceerd in een speciale uitgave van Experimentele mechanica over additieve fabricage.

Portland maakt vuile rivier schoon, nodigt bewoners uit om een duik te nemen

Portland maakt vuile rivier schoon, nodigt bewoners uit om een duik te nemen Hoe continenten te ontwerpen voor maximale getijden

Hoe continenten te ontwerpen voor maximale getijden NASA tuurt in het grote heldere oog van orkaan Walaka

NASA tuurt in het grote heldere oog van orkaan Walaka Kan kelp de verzuring van de oceaan helpen verlichten?

Kan kelp de verzuring van de oceaan helpen verlichten? Extratropische vulkanen beïnvloeden het klimaat meer dan aangenomen

Extratropische vulkanen beïnvloeden het klimaat meer dan aangenomen

Hoofdlijnen

- Een biobank van omkeerbare mutante embryonale stamcellen

- Wat is de basis voor uitzonderingen op het Aufbau-principe?

- Chemische stoffen gebruikt in DNA-analyse

- Wat gebeurt er op een microscopisch niveau tijdens homeostase?

- Wat is nodig voor de glycolyse om te beginnen?

- Naarmate het klimaat warmer wordt, meer vogelnesten worden vernietigd in Finse landbouwgronden

- Mannelijke mammoeten vielen vaker in natuurlijke vallen en stierven, DNA-bewijs suggereert:

- Bloem trekt insecten aan door zich voor te doen als paddenstoel

- Een incubator laten groeien Bacteriën

- Plannen voor blockbuster cryptocurrency IPO opgeschort te midden van bitcoin-inzinking

- Inbrekers een stap voor

- Op garnalen geïnspireerde camera kan onderwaternavigatie mogelijk maken

- Terwijl het Amerikaanse Congres de privacy uitstelt, Californische wet in beeld

- Techgroep versoepelt standpunt over Huawei terwijl Peking terugslaat

Fox News benoemt veteraan executive Suzanne Scott als CEO

Fox News benoemt veteraan executive Suzanne Scott als CEO Coronavirus:vrijlating van oudere risicogevangenen met gewelddadige gegevens brengt weinig misdaadrisico met zich mee

Coronavirus:vrijlating van oudere risicogevangenen met gewelddadige gegevens brengt weinig misdaadrisico met zich mee De dreigende dreiging van een stijgende zeespiegel - en wat we eraan kunnen doen

De dreigende dreiging van een stijgende zeespiegel - en wat we eraan kunnen doen IJseilanden op Mars en Pluto kunnen klimaatverandering uit het verleden onthullen

IJseilanden op Mars en Pluto kunnen klimaatverandering uit het verleden onthullen Wetenschappers manipuleren de eigenschappen van kwantumstippen

Wetenschappers manipuleren de eigenschappen van kwantumstippen VLASS:Een overzicht van de radiohemel

VLASS:Een overzicht van de radiohemel SpaceX lanceert experimenten, ijs naar ruimtestation

SpaceX lanceert experimenten, ijs naar ruimtestation Waarom het niet de kracht geeft om de mannelijke pseudoniemen die door vrouwelijke schrijvers worden gebruikt, op te geven?

Waarom het niet de kracht geeft om de mannelijke pseudoniemen die door vrouwelijke schrijvers worden gebruikt, op te geven?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | Italian |

-

Wetenschap © https://nl.scienceaq.com