Wetenschap

Chemici bedenken een efficiëntere manier om lithium te winnen uit mijnbouwlocaties, olievelden en gebruikte batterijen

Chemici van het Oak Ridge National Laboratory van het Department of Energy hebben een efficiëntere manier bedacht om lithium te extraheren uit afvalvloeistoffen die vrijkomen uit mijnbouwlocaties, olievelden en gebruikte batterijen. Ze toonden aan dat een gewoon mineraal minstens vijf keer meer lithium kan adsorberen dan kan worden opgevangen met eerder ontwikkelde adsorberende materialen.

"Het is een goedkoop proces met een hoge lithiumopname", zegt Parans Paranthaman, een ORNL Corporate Fellow en National Academy of Inventors Fellow met 58 verleende patenten. Hij leidde het proof-of-concept-experiment samen met Jayanthi Kumar, een materiaalchemicus van ORNL met expertise in het ontwerp, de synthese en de karakterisering van gelaagde materialen.

"Het belangrijkste voordeel is dat het werkt in een breder pH-bereik van 5 tot 11 vergeleken met andere directe lithiumextractiemethoden", aldus Paranthaman. Het zuurvrije extractieproces vindt plaats bij 140 graden Celsius, vergeleken met traditionele methoden waarbij gedolven mineralen op 250 graden Celsius met zuur of 800 tot 1000 graden Celsius zonder zuur worden geroosterd.

Het team heeft patent aangevraagd op de uitvinding.

Lithium is een lichtgewicht metaal dat veel wordt gebruikt in energiedichte en oplaadbare batterijen. Elektrische voertuigen, die nodig zijn om in 2050 een netto-nuluitstoot te bereiken, vertrouwen op lithium-ionbatterijen. Industrieel wordt lithium gewonnen uit pekel, rotsen en klei. De ORNL-innovatie kan helpen tegemoet te komen aan de stijgende vraag naar lithium door binnenlandse bronnen commercieel levensvatbaar te maken.

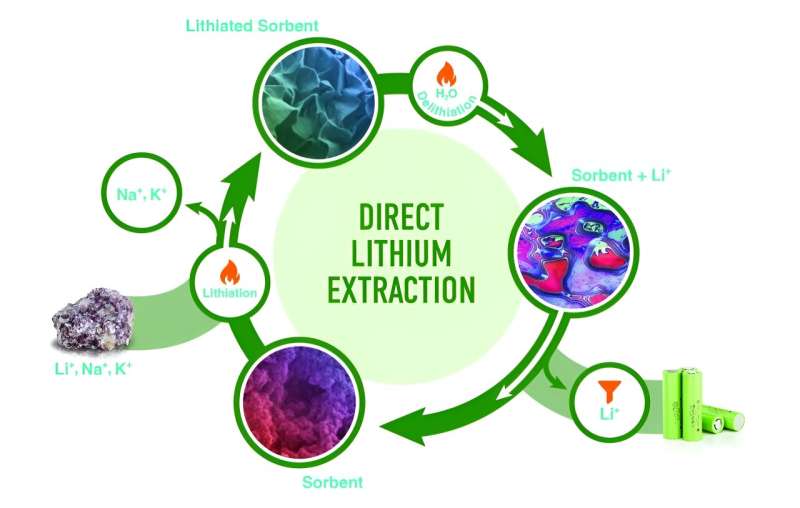

Het onderzoek onthult een route weg van de status quo:een lineaire economie waarin materialen uit de mijnbouw, raffinage of recycling worden omgezet in producten die aan het einde van hun levensduur als afval worden weggegooid. Het werk evolueert in de richting van een circulaire economie waarin materialen zo lang mogelijk in omloop worden gehouden om het verbruik van nieuwe grondstoffen en de productie van afval te verminderen.

De ORNL-uitvinding is gebaseerd op aluminiumhydroxide, een mineraal dat overvloedig aanwezig is in de aardkorst. De wetenschappers gebruikten aluminiumhydroxide als sorptiemiddel, een materiaal dat een ander materiaal (in dit geval lithiumsulfaat) opneemt en vasthoudt.

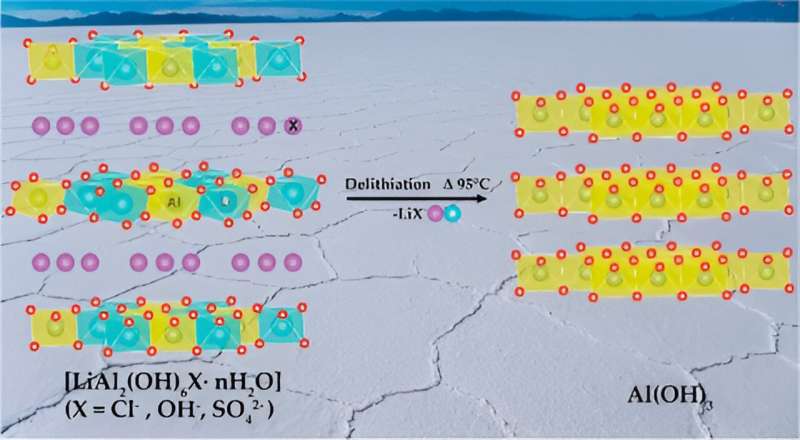

In een proces dat lithiering wordt genoemd, extraheert een aluminiumhydroxidepoeder lithiumionen uit een oplosmiddel om een stabiele gelaagde dubbele hydroxide- of LDH-fase te vormen. Bij delithiatie zorgt de behandeling met heet water ervoor dat de LDH lithiumionen afgeeft en het sorptiemiddel regenereert. Tijdens relithiatie wordt het sorptiemiddel hergebruikt om meer lithium te extraheren. “Dit is de basis voor een circulaire economie”, aldus Paranthaman.

Het onderzoek is gepubliceerd in het tijdschrift ACS Applied Materials &Interfaces . Een gerelateerd tweede artikel, gelijktijdig gepubliceerd in The Journal of Physical Chemistry C , onderzocht de stabiliteit van delithiatie onder verschillende omstandigheden.

Aluminiumhydroxide bestaat in vier zeer geordende kristallijne polymorfen en één amorfe of ongeordende vorm. Vorm blijkt een grote rol te spelen in de functie van het sorptiemiddel.

Kumar reisde naar de Arizona State University om samen met Alexandra Navrotsky de thermodynamica van chemische reacties te meten. ORNL Corporate Fellow Bruce Moyer, een gerenommeerd expert in scheidingswetenschap en -technologie, gaf inzicht in de kinetische experimenten.

"Op basis van calorimetrische metingen hebben we geleerd dat amorf aluminiumhydroxide de minst stabiele vorm is onder de aluminiumhydroxiden en dus zeer reactief is", zegt Kumar. "Dat was de sleutel tot deze methode die resulteerde in een grotere lithiumextractiecapaciteit."

Omdat amorf aluminiumhydroxide de minst stabiele vorm van het mineraal is, reageert het spontaan met lithium uit pekel die uit afvalklei wordt uitgeloogd. "Pas toen we de metingen deden, realiseerden we ons dat de amorfe vorm veel, veel minder stabiel is, en daarom reactiever is", zei Kumar. "Om stabiliteit te verkrijgen, reageert het zeer snel in vergelijking met andere vormen."

Kumar optimaliseert het proces waarbij het sorptiemiddel selectief lithium adsorbeert uit vloeistoffen die lithium, natrium en kalium bevatten en vervolgens LDH-sulfaat vormt.

Bij het Center for Nanophase Materials Sciences, een DOE Office of Science-gebruikersfaciliteit bij ORNL, gebruikten de onderzoekers scanning-elektronenmicroscopie om de morfologie van aluminiumhydroxide tijdens lithiatie te karakteriseren. Het is een geladen neutrale laag die atomaire vacatures of kleine gaatjes bevat. Op deze plaatsen wordt lithium geabsorbeerd. De omvang van deze vacatures is de sleutel tot de selectiviteit van aluminiumhydroxide voor lithium, een positief geladen ion of kation.

"Die lege plek is zo klein dat er alleen kationen ter grootte van lithium in passen", zei Kumar. "Natrium en kalium zijn kationen met een grotere straal. De grotere kationen passen niet op de lege plek. Het is echter een perfecte match voor lithium."

De selectiviteit van amorf aluminiumhydroxide voor lithium resulteert in een vrijwel perfecte efficiëntie. In één enkele stap werd 37 milligram lithium per gram herstelbaar sorptiemiddel opgevangen – ongeveer vijf keer meer dan een kristallijne vorm van aluminiumhydroxide, gibbsiet genaamd, die voorheen werd gebruikt voor de extractie van lithium.

Bij de eerste stap van lithiering wordt 86% van het lithium uit het percolaat of de pekel uit mijnbouwlocaties of olievelden gehaald. Door het percolaat voor de tweede keer door het amorfe aluminiumhydroxide-sorbens te laten lopen, wordt de rest van het lithium opgepikt. "In twee stappen kun je het lithium volledig terugwinnen", aldus Paranthaman.

Venkat Roy en Fu Zhao van Purdue University analyseerden de levenscyclusvoordelen van een circulaire economie door directe lithiumextractie. Ze vergeleken het ORNL-proces met een standaardmethode waarbij natriumcarbonaat werd gebruikt. Ze ontdekten dat de ORNL-technologie een derde van het materiaal en een derde van de energie gebruikte en vervolgens minder uitstoot van broeikasgassen genereerde.

Vervolgens willen de onderzoekers het proces uitbreiden om meer lithium te extraheren en het sorptiemiddel in een specifieke vorm te regenereren. Wanneer het amorfe aluminiumhydroxide-sorbens nu reageert met het lithium en later wordt behandeld met heet water om het lithium te verwijderen en het sorptiemiddel te regenereren, is het resultaat een structurele verandering in de aluminiumhydroxide-polymorf van amorf naar een kristallijne vorm die bayeriet wordt genoemd. P>

"De bayerietvorm is minder reactief", zei Kumar. ‘Het heeft óf meer tijd nodig – 18 uur – óf meer geconcentreerd lithium om te reageren, in tegenstelling tot de amorfe vorm, die binnen drie uur reageert en al het lithium uit de percolaatoplossing haalt. We moeten een route vinden om terug te komen. naar de amorfe fase, waarvan we weten dat deze zeer reactief is."

Succes bij het optimaliseren van het nieuwe proces voor extractiesnelheid en efficiëntie zou een gamechanger kunnen zijn voor de binnenlandse lithiumvoorziening. Meer dan de helft van 's werelds lithiumreserves op het land bevindt zich op plaatsen waar de concentratie opgeloste mineralen hoog is, zoals de Salton Sea in Californië of olievelden in Texas en Pennsylvania.

"Binnenlands hebben we niet echt een productie van lithium", zei Paranthaman. "Minder dan 2% van het lithium voor de productie komt uit Noord-Amerika. Als we het nieuwe ORNL-proces kunnen gebruiken, hebben we verschillende lithiumbronnen in de hele Verenigde Staten. Het sorptiemiddel is zo goed dat je het kunt gebruiken voor alle soorten pekel of zelfs oplossingen van gerecyclede lithium-ionbatterijen."