Wetenschap

Een verbazingwekkend eenvoudig recept voor korund ter grootte van een nanometer

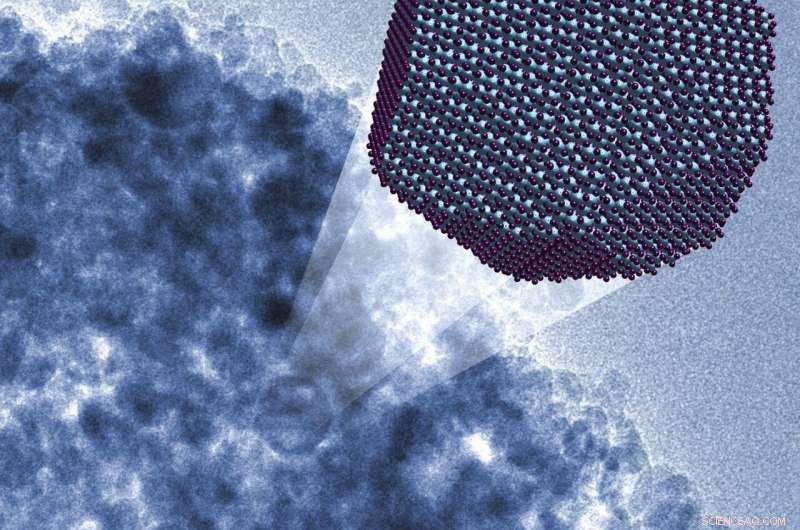

Driedimensionale visualisatie van korundnanodeeltjes. Een echt microscopisch beeld op de achtergrond (valse kleuren). Krediet:IFJ PAN, MPI Kofo

Bijna iedereen gebruikt tegenwoordig aluminiumoxide ter grootte van een nanometer - dit mineraal, onder andere, vormt het skelet van moderne katalysatoren in auto's. Tot nu, de praktische productie van nanokorund met een voldoende hoge porositeit is niet mogelijk geweest. De situatie is radicaal veranderd met de presentatie van een nieuwe methode voor de productie van nanokorund, ontwikkeld als onderdeel van een Duits-Poolse samenwerking van wetenschappers uit Mülheim an der Ruhr en Krakau.

Hoge temperaturen en drukken, processen die zelfs tientallen dagen duren - dit zijn enkele huidige methoden voor het produceren van aluminiumoxide ter grootte van nanometer, een materiaal van aanzienlijk industrieel belang, en ze kunnen nauwelijks ideaal worden genoemd. Het product zelf is ook verre van ideaal. In de tussentijd, wetenschappers van het Max-Planck-Institut für Kohlenforschung (MPI Kofo) in Mülheim an der Ruhr (Duitsland) hebben een eenvoudig proces gevonden voor de productie van nanokorund. De thermodynamische basis wordt verklaard door een innovatief theoretisch model ontwikkeld door Prof. Zbigniew Lodziana van het Instituut voor Kernfysica van de Poolse Academie van Wetenschappen (IFJ PAN) in Krakau. Het model suggereert dat korund ter grootte van een nanometer kan worden gevormd in omstandigheden die radicaal vriendelijker zijn voor het milieu. Het succes van de Duits-Poolse groep bleek zo groot dat het is gepubliceerd in Wetenschap , een van de meest gerespecteerde wetenschappelijke tijdschriften ter wereld.

"Korund nanodeeltjes, geproduceerd volgens de door ons voorgestelde methode, zijn ongeveer 13 nanometer groot en worden gekenmerkt door een aanzienlijke porositeit:één gram heeft een oppervlakte van ongeveer 140 m 2 . Dit is ongeveer een orde van grootte hoger dan de waarde die typisch is voor nanokorund geproduceerd door middel van momenteel bekende technologische processen, " zegt prof. Lodziana.

korund, de meest stabiele vorm van aluminiumoxide Al 2 O 3 (aangeduid met de Griekse letter alfa), is een veel voorkomend mineraal. Vanwege zijn hardheid wordt het vaak gebruikt, onder andere, als schuurmiddel. Autokatalysatoren zijn een populaire toepassing voor aluminiumoxide. Hier, het dient als een poreuze onderlaag voor actieve overgangsmetaaldeeltjes (bijv. palladium), die verantwoordelijk zijn voor het verwijderen van koolmonoxide en stikstofoxiden uit uitlaatgassen. Groot, transparante korundkristallen zijn zeldzaam en worden beschouwd als edelstenen; afhankelijk van hun toevoegingen, ze nemen verschillende kleuren aan, bijv. rood (robijnen) of blauw (saffieren).

"Het probleem met de eenvoudige en efficiënte productie van aluminiumoxide ter grootte van een nanometer komt eigenlijk neer op het verwijderen van de watermoleculen die het grootste deel van aluminiumhydroxide bedekken. Op dit moment, hiervoor worden intense hitte en/of hoge druk gebruikt. Helaas, tijdens verhitting groeien nanodeeltjes. Dit betekent dat hun totale oppervlakte afneemt, en daardoor gaan de functionele eigenschappen van het materiaal achteruit, " legt prof. Lodziana uit.

Poreuze aluminiumoxiden worden momenteel geproduceerd uit het meest gemakkelijk beschikbare aluminiumhydroxide. Dit witte poeder, genaamd boehmiet, moet worden blootgesteld aan een temperatuur van meer dan 700 Kelvin bij een druk van ca. 1200 atmosfeer. Deze voorwaarden moeten langer dan een maand worden gehandhaafd. In de laatste fase, tot tien uur duren, de temperatuur loopt op tot boven de 800 K. Een andere klassieke productiemethode is een tiental uur verhitten tot een temperatuur van meer dan 800 K, waarna nog een tiental uur de temperatuur wordt verhoogd tot zelfs boven de 1600 K.

Licht werpend op het feit dat het mogelijk is om watermoleculen uit boehmiet te verwijderen met behulp van kleine hoeveelheden geleverde energie, onder andere, bij mechanochemische reacties, was erg belangrijk om te begrijpen hoe boehmiet wordt omgezet in nanokorund.

Terwijl bij typische chemische reacties oplossingen of gassen betrokken zijn, in de mechanochemie vinden de processen plaats tussen vaste stoffen, meestal bereid in de vorm van poeders. De energie die nodig is om de reactie hier uit te voeren is mechanische energie, aangevoerd tijdens het malen in mechanische molens (soms is zelfs malen met de hand voldoende).

Tijdens het werken aan de nieuwe methode, het werd aangetoond, zowel praktisch als theoretisch, dat het mogelijk is om korund ter grootte van een nanometer te verkrijgen met behoud van zijn stabiliteit en aanzienlijke porositeit. Dit effect werd bereikt door de juiste keuze van de bedrijfsparameters van de kogelmolens waarin het malen plaatsvond. Het doel was om een situatie te creëren waarin de hoeveelheid energie die lokaal aan het systeem wordt geleverd groter is dan de energie van de binding van watermoleculen door boehmiet, wat resulteert in hun vrijlating van het oppervlak.

"Tegen de achtergrond van eerdere, meertrapsmethoden, die van ons onderscheidt zich door zijn extreme eenvoud:het enige wat we doen is een tijdje een poeder malen in een kogelmolen. belangrijk, het proces vindt plaats bij kamertemperatuur en vereist slechts een paar uur om thermodynamisch stabiele korundnanodeeltjes te verkrijgen, " benadrukt prof. Lodziana.

De gepresenteerde methode voor het produceren van nanokorund vermindert niet alleen energie, maar ook de financiële kosten die gepaard gaan met de productie van hoogwaardige korundnanodeeltjes tot een minimum beperkt.

Het theoretische deel van het beschreven onderzoek, uitgevoerd aan het Instituut voor Kernfysica van de Poolse Academie van Wetenschappen, werd gefinancierd uit de wettelijke middelen.

Big data en synthetische chemie kunnen klimaatverandering en vervuiling tegengaan

Big data en synthetische chemie kunnen klimaatverandering en vervuiling tegengaan Elektronische neus herkent verschillende geuren

Elektronische neus herkent verschillende geuren Hoe kooldioxide uit de lucht te zuigen voor brandstoffen en meer?

Hoe kooldioxide uit de lucht te zuigen voor brandstoffen en meer? Organische elektronica:een nieuwe halfgeleider in de koolstofnitride-familie

Organische elektronica:een nieuwe halfgeleider in de koolstofnitride-familie Wat is Magnesiumcarbonaat?

Wat is Magnesiumcarbonaat?

Magnesiumcarbonaat is een geurloos wit poeder met verschillende industriële toepassingen. Het komt voor in de natuur of als een gefabriceerde stof.

Identificatie

De chemische formule voor magnesiumcarbon

Rode vloed bevestigd in Miami-Dade, en sommige stranden zijn gesloten

Rode vloed bevestigd in Miami-Dade, en sommige stranden zijn gesloten Dodental krachtige aardbeving in Haïti stijgt naar 1 297

Dodental krachtige aardbeving in Haïti stijgt naar 1 297 Eerste metingen van de ionosfeer van de aarde gevonden met de grootste atmosferische radar op Antarctica

Eerste metingen van de ionosfeer van de aarde gevonden met de grootste atmosferische radar op Antarctica Ophoping van fracking afvalwater gevonden in zoetwatermosselenschelpen

Ophoping van fracking afvalwater gevonden in zoetwatermosselenschelpen Lang, koude winter heeft geen invloed op het vuurseizoen, zegt expert

Lang, koude winter heeft geen invloed op het vuurseizoen, zegt expert

Hoofdlijnen

- Wat is een interne regulator van de celcyclus?

- Wat levert glycolyse op?

- Functies van menselijke organen

- Hoe maak je een celmodel van een Amoeba

- Vijf stappen om Agar te bereiden Slants

- Hoe verbeteren microscopen ons leven vandaag?

- Complexere biologische systemen evolueren vrijer

- Squash-variëteit waarvan ooit werd gedacht dat ze uitgestorven was, gedijt goed op biologische boerderij

- De rol van enzymen in chemische reacties

- Koel blijven in het nano-elektrische universum door warm te worden

- Medicijndragers gemaakt van menselijke cellen kunnen longinfecties genezen

- Geleidende nanovezelnetwerken voor flexibele, onbreekbaar, en transparante elektroden

- Valleytronics kerntheorie voor toekomstige hoogrenderende halfgeleidertechnologie

- Onderzoekers ontwikkelen proces om katoen zowel waterafstotend als UV-bestendig te maken

Kunnen witte dwergen het kosmologische lithiumprobleem helpen oplossen?

Kunnen witte dwergen het kosmologische lithiumprobleem helpen oplossen? Wiskunde relevant maken voor de klimaatstakingen

Wiskunde relevant maken voor de klimaatstakingen Nieuw ontdekt quasikristal werd gecreëerd door de eerste nucleaire explosie op Trinity Site

Nieuw ontdekt quasikristal werd gecreëerd door de eerste nucleaire explosie op Trinity Site Onderzoeker bespreekt verlaging van energieverbruik bij aluminiumverwerking met 40%

Onderzoeker bespreekt verlaging van energieverbruik bij aluminiumverwerking met 40% Tropische storm Chris geeft NASA-satelliet een handtekening C

Tropische storm Chris geeft NASA-satelliet een handtekening C Wetenschappers verdiepen het begrip van magnetische velden rond de aarde en andere planeten

Wetenschappers verdiepen het begrip van magnetische velden rond de aarde en andere planeten groter, sneller, beter, sterker:windtorens worden alleen maar groter

groter, sneller, beter, sterker:windtorens worden alleen maar groter Onderzoekers simuleren de kern van Mars om de samenstelling en oorsprong te onderzoeken

Onderzoekers simuleren de kern van Mars om de samenstelling en oorsprong te onderzoeken

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com