Wetenschap

Controle van moleculaire beweging door met metaal beklede 3D-geprinte plastic stukken

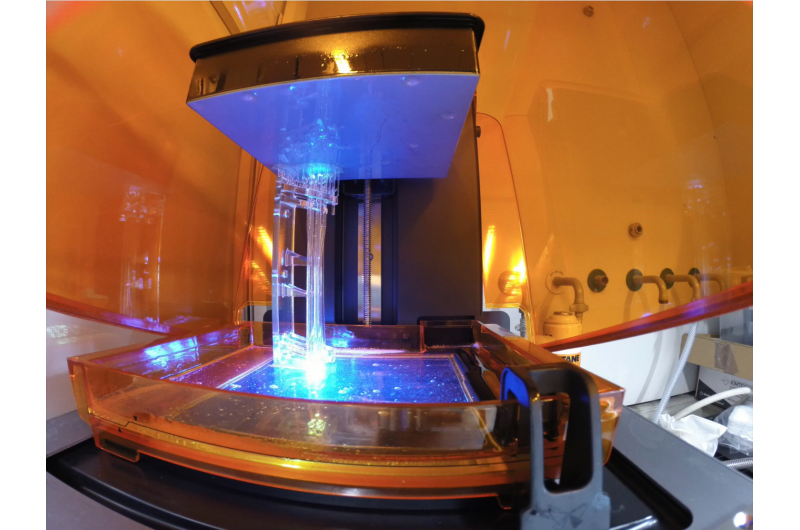

De 3D-printer die in dit onderzoek is gebruikt. Krediet:A.Osterwalder/EPFL

Veel meettechnieken, zoals spectroscopie, profiteren van de mogelijkheid om een enkele lichtstraal in tweeën te splitsen om veranderingen in een ervan te meten. Het cruciale apparaat dat de straal scheidt, is de straalsplitser. Deze zijn meestal beperkt tot lichtstralen, waar men gewoon een gedeeltelijk reflecterend glas gebruikt.

EPFL-wetenschappers hebben nu een soortgelijk apparaat ontwikkeld voor het splitsen van bundels moleculen, waar hoogspanningselektroden worden gebruikt om de beweging van de moleculen in een vacuüm te regelen. De elektroden zijn gebouwd met een innovatieve methode die 3D-printen en galvaniseren combineert voor de fabricage van complexe metalen structuren. Dezelfde aanpak kan ook worden gebruikt in een groot aantal andere experimenten. De nieuwe methode is gepubliceerd in Fysieke beoordeling toegepast en overwint eerdere fabricageproblemen en opent zo nieuwe wegen.

Sean Gordon en Andreas Osterwalder bij EPFL's Institute of Chemical Sciences and Engineering, ontwikkelde de nieuwe fabricagemethode, en demonstreerde het door de gecompliceerde combinatie van elektroden te construeren die nodig is om bundels moleculen te geleiden en te splitsen. Door de productiemethode kunnen niet alleen complexe vormen worden gemaakt, maar in aanvulling op, versnelt de productie met een factor 50-100.

De techniek begint met het 3D-printen van een stuk plastic en het daarop galvaniseren van een 10 μm dikke metalen laag. Galvaniseren is een gevestigde techniek in verschillende takken van industrie zoals de auto-industrie, fabricage van sieraden, of loodgieterswerk. Het maakt over het algemeen gebruik van elektrolyse om een geleidend materiaal te coaten met een metalen laag. "maar het plateren van gedrukte stukken is nog niet eerder gedaan in het kader van wetenschappelijke toepassingen, ", zegt Andreas Osterwalder.

Om de gedrukte plastic stukken geleidend te maken en dus geschikt te maken voor galvaniseren, ze werden eerst voorbehandeld volgens een speciaal procedé ontwikkeld door het bedrijf Galvotec in de buurt van Zürich. Nadat de eerste geleidende laag is aangebracht, de stukken konden worden behandeld alsof ze van metaal waren. De eerste stap kan selectief worden toegepast op bepaalde delen van het gedrukte stuk, zodat het uiteindelijke apparaat sommige gebieden bevat die metallisch en geleidend zijn, terwijl andere isolerend blijven.

De voltooide hoogspanningselektroden zijn gemaakt met de methode die in dit artikel wordt gepresenteerd. Krediet:A. Osterwalder/EPFL

Dit proces stelde de onderzoekers in staat om twee elektrisch onafhankelijke hoogspanningselektroden te bouwen uit een enkel bedrukt plastic stuk en met de juiste geometrie voor bundelsplitsing. In de tussentijd, de procedure maakt een bijna vrije keuze van het coatingmetaal mogelijk, waaronder enkele die heel moeilijk te bewerken zijn.

Deze aanpak produceerde ook oppervlakken die geen krassen hebben, uitsparingen of schaafwonden. De moleculaire bundelsplitser die wordt gebruikt om de nieuwe methode te bewijzen, is een structuur die is gebaseerd op zeer complexe elektroden die onberispelijke oppervlakte-eigenschappen en zeer nauwkeurige uitlijning vereisen. "Alles komt gratis bij het gebruik van de 3D-printbenadering, ", zegt Andreas Osterwalder.

Samen met de kosten, de nieuwe 3D-print-/galvaniseermethode verkort ook de productietijd drastisch:de traditionele productie van dergelijke constructies kan vaak enkele maanden duren. Maar in de EPFL-studie, alle componenten werden binnen 48 uur geprint en het galvaniseren duurde slechts een dag. De kortere tijd zorgt voor een zeer snelle omzet en meer flexibiliteit bij het ontwikkelen en testen van nieuwe componenten.

Eindelijk, 3D-printen maakt gebruik van een volledig digitale workflow:de elektroden worden rechtstreeks vanaf een computer geprint en vereisen geen handmatige invoer. Dit betekent dat een exacte replica van een complete experimentele opstelling overal kan worden gereproduceerd door simpelweg een computerbestand over te zetten.

De nieuwe fabricagemethode benadrukt het enorme potentieel dat 3D-printers hebben voor fundamenteel onderzoek, in verschillende onderzoeksgebieden. Het toont vooral aan dat we nu snel chemisch robuuste elektrisch geleidende stukken kunnen produceren met hoge precisie en tegen lage kosten, aangezien 3D-printen qua ontwerp en de geometrie van structuren vrijwel onbeperkt is.

Hoofdlijnen

- Bij voetbalsucces draait alles om vaardigheid:studeren

- Waarom zijn cellen belangrijk voor levende organismen?

- The Anatomy of the Hydra

- Wat is de rol van glucose in cellulaire ademhaling?

- Een zwaartekrachttheorie ontwikkelen voor ecologie

- Rapport identificeert manieren om de commerciële vissersvloot van Alaska te verjongen

- Hoe zijn fotosynthese en cellulaire ademhaling gerelateerd?

- Verdediging tegen bijna elke prijs

- Alles in de familie:gerichte genomische vergelijkingen

Onze darmmicroben hebben circadiane ritmes,

Onze darmmicroben hebben circadiane ritmes,  Probleem in de fysica van exciton-polariton opgelost met behulp van een nieuwe methode

Probleem in de fysica van exciton-polariton opgelost met behulp van een nieuwe methode Een nieuw permafrostgasmysterie

Een nieuw permafrostgasmysterie Nieuw onderzoek biedt oplossing voor de Dust Bowl-paradox

Nieuw onderzoek biedt oplossing voor de Dust Bowl-paradox Verschillende soorten weersomstandigheden

Verschillende soorten weersomstandigheden  Nanoschillen leveren moleculen die het bot vertellen zichzelf te herstellen

Nanoschillen leveren moleculen die het bot vertellen zichzelf te herstellen Wat is een indicator voor een titratie?

Wat is een indicator voor een titratie?  Verstrengelde atomen schijnen eenstemmig

Verstrengelde atomen schijnen eenstemmig

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com