Wetenschap

Sterk en kneedbaar Damascus-staal door additieve fabricage

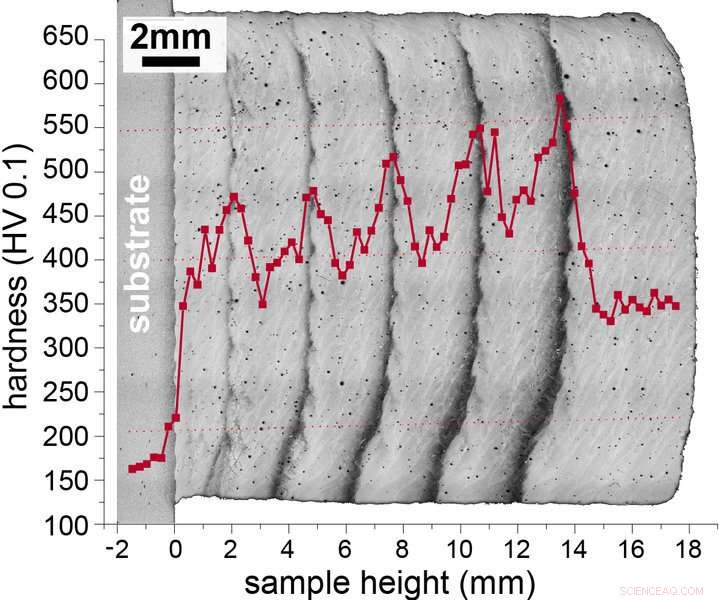

Fig. 1:Optische microfoto die een gelaagde Damascus-achtige structuur toont die bestaat uit een opeenvolging van zachte en harde banden. De harde banden lijken donker op de optische microfoto, omdat de Ti-rijke precipitaten in deze lagen tijdens het etsen tot een ruw oppervlak leiden. De precipitaten zijn beperkt tot de dunne, donkere lagen door een nauwkeurige controle van de intrinsieke warmtebehandeling tijdens het additieve fabricageproces. De rode lijn toont de toename van de hardheid in de donkere lagen door neerslagverharding. Krediet:P. Kürnsteiner, M. Wilms

Dr. Philipp Kurnsteiner, Prof. Eric Jägle en hun team van het Max-Planck-Institut für Eisenforschung (MPIE) ontwierpen, samen met collega's van het Fraunhofer Institute for Laser Technology, een nieuw sterk en kneedbaar staal, imitatie van de gelaagde structuur van Damascus-staal. Ze waren in staat om de intrinsieke warmtebehandeling tijdens additive manufacturing te benutten, waardoor tijd en kosten worden bespaard van de gebruikelijke warmtebehandeling na het proces. De wetenschappers publiceerden onlangs hun bevindingen in Natuur .

"We hebben een nieuw strijkijzer ontworpen, op nikkel en titanium gebaseerd staal dat op maat is gemaakt voor additieve productieprocessen. Dit nieuwe staal kan de voordelen van gerichte energiedepositie benutten, zoals het intrinsieke warmtebehandelingsvermogen. Door de temperatuur en koelsnelheden te regelen, we waren in staat om de microstructuur van de legeringen laag voor laag digitaal te controleren en kregen een maragingstaal met instelbare eigenschappen", legt Kürnsteiner uit, postdoctoraal onderzoeker in de groepen "Alloys for Additive Manufacturing" (AAM) en "Atom Probe Tomography" en eerste auteur van de Natuur publicatie. Gerichte energiedepositie is een van de meest populaire additieve fabricagetechnieken. Monsters worden op volledig gedigitaliseerde wijze opgebouwd uit computermodellen door metaalpoeder te smelten met een gefocusseerde laserstraal. De laag voor laag opbouw, typisch voor additieve productieprocessen, gaf de kans om de structuur van Damascus-staal na te bootsen. Damascus-staalsoorten krijgen hun hoge sterkte en taaiheid door een structuur van zachte en harde lagen, die wordt bereikt door herhaald vouwen en smeden.

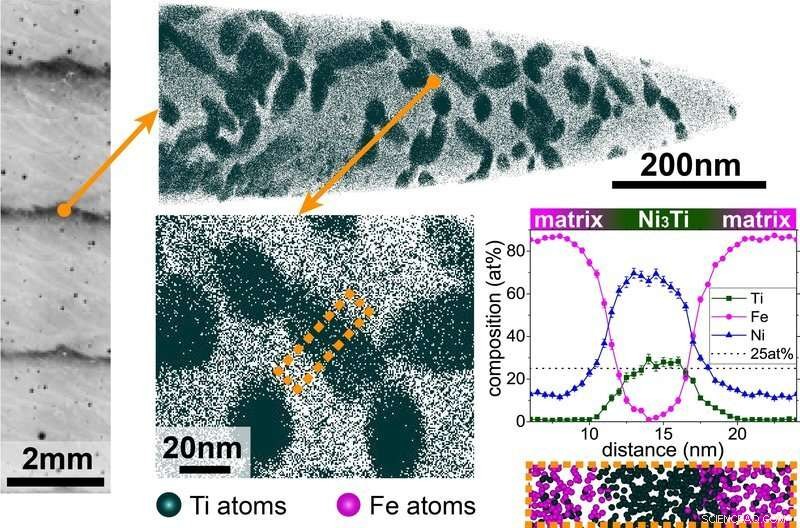

"In plaats van vouwen en smeden, we gebruikten de digitale controle over de procesparameters. We maakten gebruik van de complexe thermische geschiedenis van additive manufacturing, inclusief cyclische opwarming om de fasetransformaties te activeren die nodig zijn voor hoge sterkte en ductiliteit:ten eerste, een vorming van een nikkelrijke martensietmicrostructuur getransformeerd uit austeniet. Tweede, de vorming van nikkel-titanium precipitaten, wat leidt tot een verhardend effect, " legt Jägle uit, hoofd van de AAM-groep en sinds januari 2020 ook hoogleraar aan de Universität der Bundeswehr München. De wetenschappers kregen controle over het afkoelen van het monster via specifieke pauzetijden die werden ingevoerd tijdens het additieve fabricageproces. Dit maakte het mogelijk om de volgorde van de tweefasetransformaties te regelen en dus af te wisselen tussen geharde en niet-geharde gebieden. Om de complexe en zeer hiërarchische microstructuur van additief vervaardigde staalsoorten te bestuderen, een combinatie van verschillende analytische technieken, waaronder elektronenterugverstrooiingsdiffractie en atoomprobetomografie, werd gebruikt. Dit maakte het mogelijk om een compleet beeld te krijgen van de microstructuur, variërend van geharde lagen die voorkomen op een millimeterlengteschaal tot stollingsstructuren op micrometerschaal tot nanometergrote nikkel-titaniumprecipitaten die werden veroorzaakt door de intrinsieke warmtebehandeling.

Fig. 2:Meting met atoomsondetomografie die de Ti-rijke precipitaten toont die worden veroorzaakt door de intrinsieke warmtebehandeling tijdens het additieve fabricageproces in het donker, geharde lagen. Ti-atomen in een dunne laag van 5 nm dikte door het gereconstrueerde volume worden getoond. De grafiek rechtsonder toont een samenstellingsprofiel door een enkel Ti-rijk precipitaat zoals aangegeven door de gestreepte oranje vakken. De precipitaten bevatten 25at% Ti. Krediet:P. Kürnsteiner, Max-Planck-Institut für Eisenforschung GmbH

"Andere denkbare mogelijkheden om de in situ warmtebehandeling te regelen, naast het afstemmen van de pauzelengte van de laser, zou het laservermogen kunnen afstemmen, het scanpad of het toepassen van externe verwarmings- en koelingsmethoden. Samen met onze partners van het Fraunhofer Institute for Laser Technology testen we nu de verschillende mogelijkheden. Dit opent nieuwe deuren om de microstructuur van complexe driedimensionale onderdelen lokaal aan te passen als onze aanpak wordt gekoppeld aan krachtige processimulatiesoftware. Aanvullend, onze aanpak is geschikt voor een breed scala aan legeringen en additieve fabricageprocessen, ", legt Kurnsteiner uit.

De MPIE-wetenschappers konden aantonen dat de intrinsieke warmtebehandeling tijdens laser additive manufacturing de kans geeft om microstructuren lokaal aan te passen. Het vermogen om de microstructuur te manipuleren is het best bruikbaar in legeringen die optimaal kunnen reageren op de specifieke omstandigheden van additive manufacturing, zoals getoond voor de nieuw ontwikkelde Fe 19 Ni 5 Ti staal. Het doel is nu om meer legeringen te ontwerpen die profiteren van de in situ precipitatieharding en lokale microstructuurcontrole die wordt geboden door additieve fabricage. De mogelijkheid om microstructuren en mechanische eigenschappen lokaal aan te passen, opent nieuwe mogelijkheden voor productie. Gereedschappen of constructiedelen kunnen worden gebouwd met zachte kernen en harde buitenhuiden zonder extra coatings of andere hardingsbehandelingen.

NASA vindt zware regenval van tropische storm Maha boven Lakshadweep

NASA vindt zware regenval van tropische storm Maha boven Lakshadweep NASA's ECOSTRESS-missie ziet planten ontwaken uit de ruimte

NASA's ECOSTRESS-missie ziet planten ontwaken uit de ruimte Het snel bevolkte kustgebied van de Golf tot Pakistan wordt geconfronteerd met een enorm tsunami-risico

Het snel bevolkte kustgebied van de Golf tot Pakistan wordt geconfronteerd met een enorm tsunami-risico Geomythologie - hoe een geograaf begon met het ontginnen van mythen

Geomythologie - hoe een geograaf begon met het ontginnen van mythen Grondwaterpeil daalt in centraal en westelijk Kansas

Grondwaterpeil daalt in centraal en westelijk Kansas

Hoofdlijnen

- De delen van een gistcel

- De verschillen tussen Mendelian & Polygenic Traits

- Habitat: definitie, soorten en voorbeelden

- De fabrieksproductie afremmen kan averechts werken, studie vondsten

- De functies van de linker temporale kwab

- Belangrijke plantensoorten kunnen belangrijk zijn voor het ondersteunen van bestuivers van wilde bloemen

- De evolutionaire klok terugdraaien op een lichtgevoelig eiwit

- Anti-verouderingsbehandelingen - de wetenschap van het leven langer

- Waarom zou een cel veel rRNA maken, maar slechts één exemplaar van DNA?

- Studie onthult kenmerken van SARS-CoV-2 spike-eiwit

- Wat vertegenwoordigt het periodenummer?

- Eerste snapshots van ingesloten CO2-moleculen werpen nieuw licht op koolstofafvang

- Wetenschappers bedenken snellere manier om antibiotica te ontdekken

- Wat doet een chemische stof? Misvattingen over scheikunde aanpakken

Hoe correlatiecoëfficiënt tussen twee gegevenssets te berekenen

Hoe correlatiecoëfficiënt tussen twee gegevenssets te berekenen Zeer gevoelige druksensoren voor robotica en zorgtoepassingen

Zeer gevoelige druksensoren voor robotica en zorgtoepassingen Vijftig simulaties van de Really Big One laten zien hoe een aardbeving van 9.0 Cascadia zou kunnen verlopen

Vijftig simulaties van de Really Big One laten zien hoe een aardbeving van 9.0 Cascadia zou kunnen verlopen Hoe te vertellen of een reactie zal optreden

Hoe te vertellen of een reactie zal optreden Het molecuul begrijpen en beheersen dat het universum heeft gemaakt

Het molecuul begrijpen en beheersen dat het universum heeft gemaakt Diepe uitputting:een nieuw concept voor MOSFET's

Diepe uitputting:een nieuw concept voor MOSFET's Staan onze meren op de rand van verstikking?

Staan onze meren op de rand van verstikking? Hoe de Amerikaanse marine werkt

Hoe de Amerikaanse marine werkt

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Dutch | Danish | Norway | Swedish | German |

-

Wetenschap © https://nl.scienceaq.com