Wetenschap

Nieuwe techniek breidt industrieel gebruik van geavanceerde staallegeringen met hoge sterkte uit

De vraag van de auto-industrie naar hoogwaardige legeringen die bekend staan als geavanceerde hogesterktestalen (AHS) is de afgelopen jaren toegenomen als gevolg van de steeds strengere passagiersveiligheid, vereisten voor voertuigprestaties en brandstofverbruik.

Gekenmerkt door verbeterde vervormbaarheid en botsbestendigheid in vergelijking met conventionele staalsoorten, Op kritieke veiligheidslocaties in carrosseriestructuren zijn hogesterktestalen gebruikt om de energie van botsingen te absorberen. Echter, sommige van deze legeringen met een hoge sterkte hebben de neiging bros te worden als gevolg van lassen en kunnen breken wanneer ze worden onderworpen aan het heet stempelen en vormen dat vereist is voor veel fabricageprocessen.

"Dit probleem maakt het onmogelijk om AHS-staal niet alleen in de auto-industrie te gebruiken, maar ook in andere industrieën zoals de lucht- en ruimtevaart, " zei Milton Sergio Fernandes de Lima, een onderzoeker bij het Institute for Advanced Studies (IEAv) van het Braziliaanse luchtmachtcommando. Om dit probleem aan te pakken, Lima heeft een innovatieve methode ontwikkeld voor laserlassen op hoge temperatuur voor AHS-staal, geschikt voor lucht- en ruimtevaarttoepassingen.

De resultaten, verkregen terwijl Lima een visiting fellow was aan de Colorado School of Mines in de Verenigde Staten met steun van de Sao Paulo Research Foundation, zijn nu gepubliceerd in de www.aws.org/supplement/WJ_2017_10_s376.pdf"> Lasjournaal .

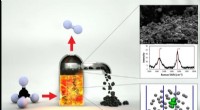

De door Lima ontwikkelde techniek bestaat uit het verhitten van platen van 22MnB5-staal - de meest veelbelovende AHS-kwaliteit voor hot stamping en vormen - tot ongeveer 450° C 10 minuten voor het laserlassen om de temperaturen gelijk te maken. De platen worden na het lassen nog 10 minuten op hoge temperatuur gehouden om een bainitische structuur te verkrijgen. Metallurgen hebben ontdekt dat bainiet, een microbestanddeel dat zich onder bepaalde omstandigheden in staal vormt, is de beste kandidaat om sterke en betrouwbare lasverbindingen te maken. Vooral, het vertoont hoge waarden voor vloei- en treksterkten.

Analyse toonde aan dat platen die bij deze hoge temperatuur werden gelast, bainiet bevatten en veel taaier waren dan platen die bij kamertemperatuur werden gelast. die martensiet bevatte, een microbestanddeel met een lagere vloei- en treksterkte dan bainiet. Stresstesten toonden ook de veerkracht aan van platen die bij hoge temperatuur werden gelast. "We zijn erin geslaagd om taaie lasverbindingen direct in de bainitische band te produceren zonder dat er een extra warmtebehandeling nodig is, ' zei Lima.

Mogelijke toepassingen

Volgens Lima, de techniek kan gemakkelijk worden toegepast in de fabricage om het laserlassen van hogesterkte- en ultrahogesterktestaal te verbeteren. De auto-industrie gebruikt laserlassen om stalen spaties en gestempelde structurele lichaamsdelen zoals pilaren, balken, rails, lijsten, tunnels en staven sneller en betrouwbaarder dan bij conventioneel lassen.

In de lucht- en ruimtevaartindustrie, laserlassen wordt gebruikt door vliegtuigfabrikanten zoals Boeing en Airbus, evenals enkele kleinere Europese bedrijven, om de lasbetrouwbaarheid in constructies voor vliegtuigen te verbeteren, raketten, raketten, satellieten, terugkeer voertuigen, antennes, boordsystemen en drones.

"Lasergelaste constructies in deze industrie moeten bestand zijn tegen hoge temperaturen en externe druk, Lima zei. "Vandaar de behoefte aan zeer hoge betrouwbaarheidsniveaus." Hoewel de onderzoeken zich nog in de beginfase bevinden, bainitisch staal zal naar verwachting een uitstekend materiaal zijn voor afscherming en bepantsering vanwege zijn hoge capaciteit om mechanische energie te absorberen, hij voegde toe.

"Veel materialen die door de lucht- en ruimtevaartindustrie zijn ontwikkeld, hebben nooit gevlogen omdat ze niet voldoen aan de noodzakelijk hoge betrouwbaarheidseisen van de industrie. Lima zei. "Maar bijproducten van deze materialen kunnen toepassingen hebben en gemakkelijk in andere gebieden worden geïntroduceerd, zoals de auto-industrie." Lima is momenteel bezig met een project, ook ondersteund door FAPESP, om de haalbaarheid van zijn techniek in Brazilië te bewijzen en te gebruiken voor het laserlassen van maragingstaal, een essentieel ingrediënt in Braziliaanse raketten en raketmotoren.

Berekening van de molaire warmtecapaciteit

Berekening van de molaire warmtecapaciteit Computermodel voor het ontwerpen van eiwitsequenties die zijn geoptimaliseerd om te binden aan medicijndoelen

Computermodel voor het ontwerpen van eiwitsequenties die zijn geoptimaliseerd om te binden aan medicijndoelen Hoe bewaart u zuren en basen

Hoe bewaart u zuren en basen  Onderzoek geeft nieuw lichtpuntje voor zonnebrandstof

Onderzoek geeft nieuw lichtpuntje voor zonnebrandstof Nieuw promiscue enzym helpt plantenafval om te zetten in duurzame producten

Nieuw promiscue enzym helpt plantenafval om te zetten in duurzame producten

Vervormt de overgangszone van de aarde zoals de bovenmantel?

Vervormt de overgangszone van de aarde zoals de bovenmantel? Studie voorspelt hoe luchtverontreinigende stoffen uit Amerikaanse bosbodems zullen toenemen met klimaatverandering

Studie voorspelt hoe luchtverontreinigende stoffen uit Amerikaanse bosbodems zullen toenemen met klimaatverandering Onderzoek naar de impact van klimaatverandering op snowpack

Onderzoek naar de impact van klimaatverandering op snowpack Meerderheid grondwatervoorraden bestand tegen klimaatverandering

Meerderheid grondwatervoorraden bestand tegen klimaatverandering Onzekerheden over de ijskap kunnen betekenen dat de zeespiegel meer stijgt dan voorspeld

Onzekerheden over de ijskap kunnen betekenen dat de zeespiegel meer stijgt dan voorspeld

Hoofdlijnen

- Geboren onder een ongunstige maan, babyvissen vertragen nederzetting op koraalriffen

- Waarom DNA de meest gunstige moleculen is voor genetisch materiaal en hoe RNA zich verhoudt tot deze Respect

- Behoud oproep aan zaagviskwekerij

- Reuzenberenklauwsap kan je zonnebrand geven

- Psychologische theorie over de vijf menselijke zintuigen

- Ambtenaren:GGO-muggen zijn geen drugs, EPA-toezicht nodig

- The Stages of the Human Decomposition Process

- De structurele verschillen tussen zenuwen en bloedvaten

- Hoe erg is zwarte schimmel,

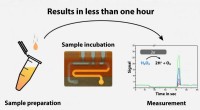

- Betaalbare loodsensor voor thuis, stadswaterleidingen

- Afval van het maken van paarse maïschips levert een natuurlijke kleurstof op, supplementen, kattenbakvulling

- Klinische tests tonen aan dat biosensoren in de toekomst de weg kunnen effenen voor een gepersonaliseerde antibiotherapie

- Wat gebeurt er als u Epsom-zouten en ontsmettingsalcohol mengt?

- Onderzoekers ontwikkelen potentieel goedkope, emissiearme technologie die methaan kan omzetten zonder CO2 . te vormen

Facebook krijgt duim omlaag voor afhandeling van dataschandaal

Facebook krijgt duim omlaag voor afhandeling van dataschandaal Nieuwe manier om elektronische energieniveaus af te stemmen kan leiden tot valleytronic-apparaten

Nieuwe manier om elektronische energieniveaus af te stemmen kan leiden tot valleytronic-apparaten Scandinaviërs kleine taalkundige hattrick

Scandinaviërs kleine taalkundige hattrick Nieuwe studie vindt dat mycobacteriën de aanwezigheid van eiwitten kunnen detecteren die ziekten veroorzaken

Nieuwe studie vindt dat mycobacteriën de aanwezigheid van eiwitten kunnen detecteren die ziekten veroorzaken Nulpunten vinden in Excel

Nulpunten vinden in Excel  Taiwans nieuwe luchtvaartmaatschappij StarLux tekent deal met Airbus voor 17 vliegtuigen

Taiwans nieuwe luchtvaartmaatschappij StarLux tekent deal met Airbus voor 17 vliegtuigen Verschil tussen zwaartekracht en wrijving

Verschil tussen zwaartekracht en wrijving Verleidelijke resultaten van 2 experimenten tarten het natuurkundig reglement

Verleidelijke resultaten van 2 experimenten tarten het natuurkundig reglement

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com